À la base, le dépôt chimique en phase vapeur (CVD) est utilisé pour créer des revêtements et des matériaux exceptionnellement minces et performants sur un substrat. Ce processus est fondamental pour la fabrication de l'électronique moderne comme les semi-conducteurs, l'amélioration de la durabilité des outils et des composants avec des couches protectrices, et la production de matériaux avancés tels que le graphène et les diamants synthétiques.

Le CVD n'est pas seulement une technique de revêtement ; c'est un processus de fabrication fondamental pour l'ingénierie des surfaces des matériaux au niveau moléculaire. Il nous permet de construire des matériaux à partir de zéro, en leur conférant des propriétés électriques, mécaniques ou biologiques spécifiques que le matériau de base ne possède pas.

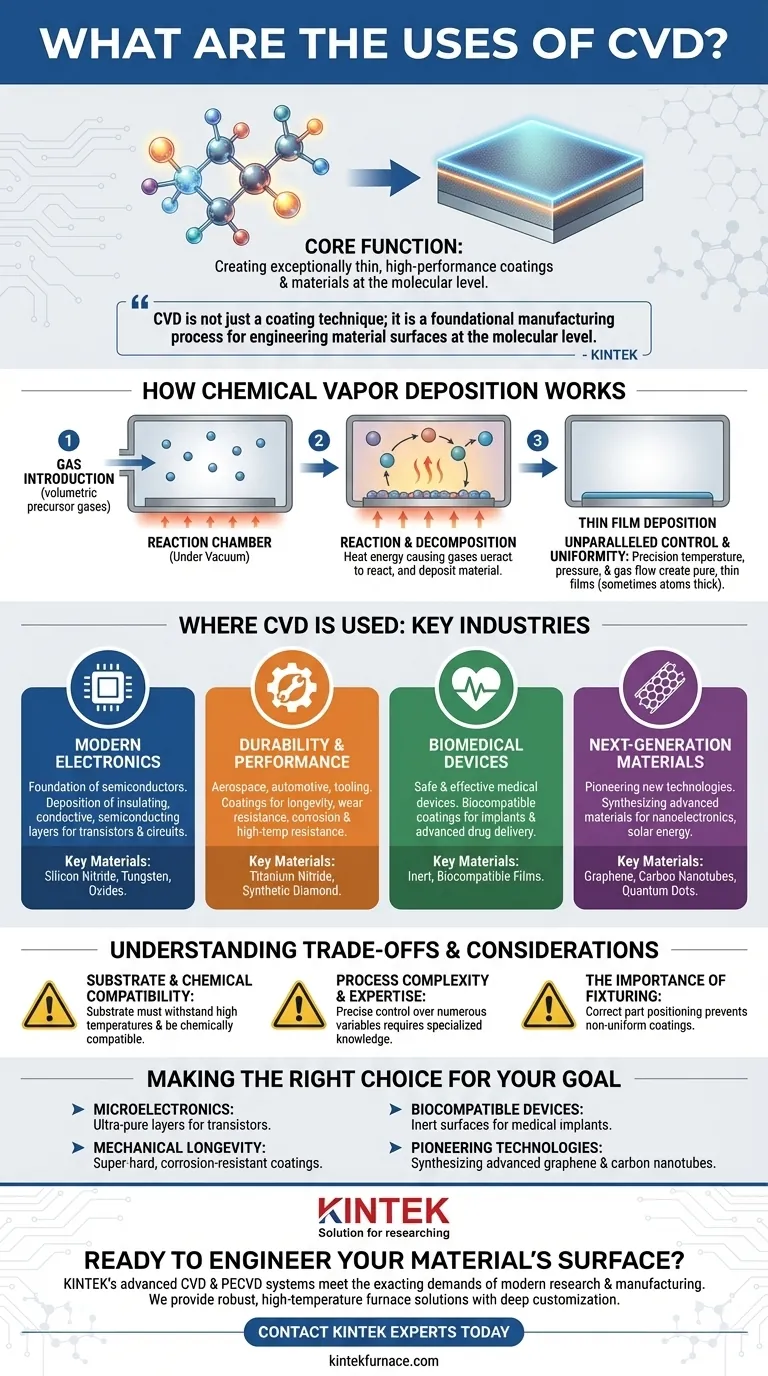

Comment fonctionne le dépôt chimique en phase vapeur

Le principe de base : Construire à partir du gaz

Le dépôt chimique en phase vapeur est un processus où un substrat (l'objet à revêtir) est placé dans une chambre de réaction, généralement sous vide.

Des gaz précurseurs volatils, qui contiennent les atomes pour le revêtement souhaité, sont introduits dans la chambre.

La chaleur ou d'autres sources d'énergie provoquent la réaction ou la décomposition de ces gaz, déposant un film solide et mince du nouveau matériau sur la surface du substrat.

Contrôle et uniformité inégalés

L'avantage principal du CVD est sa précision. En contrôlant soigneusement la température, la pression et le débit de gaz, le processus peut créer des revêtements incroyablement uniformes, purs et minces — parfois de seulement quelques atomes d'épaisseur.

Ce niveau de contrôle rend le CVD indispensable pour les applications où une cohérence microscopique est critique.

Où le CVD est utilisé : Une analyse des industries clés

Le CVD est une technologie polyvalente et habilitante qui a un impact sur presque toutes les industries de pointe. Ses applications sont définies par le problème qu'il résout : modifier une surface pour obtenir une nouvelle fonction.

Le fondement de l'électronique moderne

Toute l'industrie des semi-conducteurs est construite sur le CVD. Il est utilisé pour déposer les couches ultra-minces de matériaux isolants, conducteurs et semi-conducteurs qui forment les transistors et les circuits sur les plaquettes de silicium.

Des matériaux comme le nitrure de silicium, le tungstène et divers oxydes sont déposés avec une précision nanométrique pour créer l'architecture complexe des micropuces.

Amélioration de la durabilité et des performances

Dans les industries aérospatiale, automobile et de l'outillage, le CVD fournit des revêtements qui améliorent considérablement la longévité et les performances des composants.

En déposant des films de matériaux comme le nitrure de titane ou le diamant synthétique, le CVD peut rendre les outils de coupe incroyablement durs et résistants à l'usure. Il est également utilisé pour créer des revêtements qui rendent les métaux très résistants à la corrosion et aux températures élevées.

Révolutionner les dispositifs biomédicaux

Le CVD est essentiel pour rendre les dispositifs médicaux sûrs et efficaces à l'intérieur du corps humain. Il est utilisé pour appliquer des revêtements biocompatibles sur des implants comme les articulations artificielles et les implants dentaires.

Ces revêtements inertes empêchent le corps de rejeter l'implant et peuvent également être conçus pour créer des systèmes avancés d'administration de médicaments avec des propriétés de libération contrôlée.

Permettre les matériaux de nouvelle génération

Le CVD est la méthode principale pour synthétiser de nombreux matériaux avancés les plus prometteurs.

Cela inclut des matériaux bidimensionnels comme le graphène, des nanotubes de carbone ultra-résistants et des points quantiques émetteurs de lumière. Ces matériaux, construits atome par atome avec le CVD, sont au cœur de la recherche en électronique de nouvelle génération, en nanotechnologie et en énergie solaire.

Comprendre les compromis et les considérations

Bien que puissant, le CVD est un processus sophistiqué qui nécessite une planification minutieuse pour réussir. Ce n'est pas une solution simple et universelle.

Compatibilité du substrat et chimique

Le matériau de revêtement choisi doit être chimiquement compatible avec le matériau du substrat. De plus, le substrat doit pouvoir supporter les températures élevées souvent requises par le processus CVD.

Complexité du processus et expertise

L'obtention d'un revêtement uniforme et de haute qualité nécessite un contrôle précis de nombreuses variables, y compris la température, la pression, la chimie des gaz et les débits. Cela exige une expertise significative du processus et un équipement spécialisé.

L'importance du montage

La manière dont une pièce est maintenue et positionnée dans la chambre de réaction est critique. Une mauvaise conception du montage peut entraîner un écoulement de gaz non uniforme, ce qui se traduit par une épaisseur et une qualité de revêtement incohérentes sur la surface de la pièce.

Faire le bon choix pour votre objectif

Le CVD est un outil pour modifier fondamentalement les propriétés d'un matériau. La meilleure application dépend entièrement de votre résultat souhaité.

- Si votre objectif principal est de créer de la microélectronique : Le CVD est non négociable pour le dépôt des couches isolantes et conductrices ultra-pures qui forment les transistors.

- Si votre objectif principal est d'améliorer la longévité mécanique : Le CVD est la méthode idéale pour appliquer des revêtements super-durs ou résistants à la corrosion afin de prolonger la durée de vie des outils et des composants.

- Si votre objectif principal est de développer des dispositifs biocompatibles : Le CVD fournit les surfaces inertes essentielles sur les implants médicaux pour garantir leur fonctionnement en toute sécurité dans le corps.

- Si votre objectif principal est de développer de nouvelles technologies : Le CVD est le processus de fabrication clé pour la synthèse de matériaux avancés comme le graphène et les nanotubes de carbone.

En fin de compte, le dépôt chimique en phase vapeur est une pierre angulaire de la science des matériaux moderne, permettant la création de produits et de technologies qui seraient autrement impossibles.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés du CVD | Matériaux couramment déposés |

|---|---|---|

| Électronique et semi-conducteurs | Création de transistors, couches isolantes/conductrices | Nitrure de silicium, tungstène, oxydes |

| Outillage et durabilité | Revêtements durs, résistants à l'usure, résistants à la corrosion | Nitrure de titane, diamant synthétique |

| Dispositifs biomédicaux | Revêtements biocompatibles pour implants, administration de médicaments | Films inertes et biocompatibles |

| Matériaux avancés | Synthèse de graphène, nanotubes de carbone, points quantiques | Graphène, nanotubes de carbone |

Prêt à concevoir la surface de votre matériau avec précision ?

Les systèmes avancés CVD et PECVD de KINTEK sont conçus pour répondre aux exigences rigoureuses de la recherche et de la fabrication modernes. En tirant parti de nos capacités exceptionnelles de R&D et de fabrication interne, nous fournissons des solutions de fours robustes à haute température, complétées par une personnalisation approfondie pour répondre précisément à vos exigences expérimentales ou de production uniques.

Que vous développiez des semi-conducteurs de nouvelle génération, amélioriez la durabilité des composants ou innoviez avec de nouveaux matériaux, notre expertise garantit un contrôle et une uniformité inégalés dans votre processus de dépôt.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution CVD de KINTEK peut accélérer votre innovation.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température