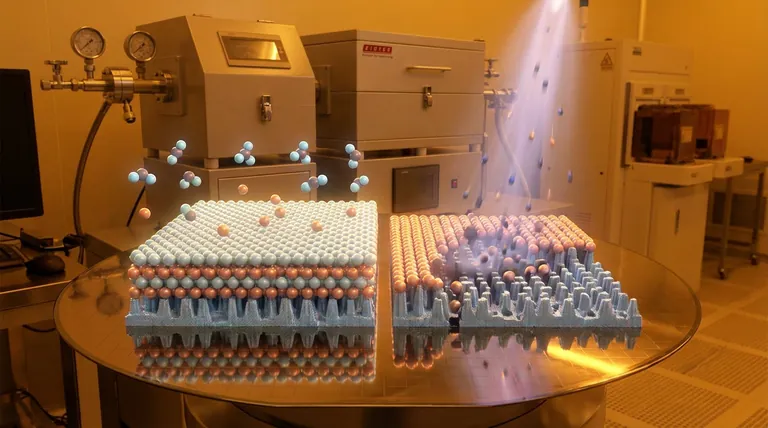

Le principal avantage technique de l'utilisation d'un système de dépôt par couches atomiques (ALD) par rapport au dépôt physique en phase vapeur (PVD) réside dans sa capacité à obtenir un contrôle précis au niveau atomique grâce à des réactions chimiques auto-limitées entre gaz et solides. Contrairement au PVD, qui peut rencontrer des difficultés avec des géométries complexes, l'ALD produit des films d'oxyde de zinc dopé au germanium (Ge:ZnO) qui sont très uniformes, sans trous d'épingle et offrent une couverture de marche supérieure, des qualités essentielles pour l'intégration des dispositifs à l'échelle nanométrique modernes.

Point essentiel Alors que les méthodes PVD traditionnelles reposent souvent sur un dépôt directionnel qui peut entraîner des ombres et des revêtements inégaux, l'ALD utilise un processus chimique auto-limité. Cela garantit que chaque surface d'une nanostructure complexe reçoit un revêtement de Ge:ZnO parfaitement uniforme et conforme, quelle que soit la topographie ou la taille du substrat.

Atteindre une précision au niveau atomique

Le mécanisme d'auto-limitation

La caractéristique déterminante de l'ALD est son utilisation de réactions chimiques auto-limitées entre gaz et solides.

Dans ce processus, les gaz précurseurs réagissent avec la surface une couche atomique à la fois. Cela vous permet de dicter l'épaisseur du film et la composition du dopage au Ge avec une exactitude absolue, garantissant que le rapport Ge:ZnO répond aux exigences de performance spécifiques.

Contrôle de la composition

Pour les matériaux dopés comme le Ge:ZnO, la cohérence est primordiale pour les performances électriques et optiques.

Les systèmes ALD vous permettent de faire cycler des précurseurs spécifiques pour introduire des dopants de germanium dans le réseau d'oxyde de zinc à des intervalles précis. Cela élimine les gradients ou la ségrégation souvent trouvés dans les méthodes de dépôt PVD en vrac.

Résoudre le défi de la géométrie

Couverture de marche supérieure

Une limitation majeure du PVD traditionnel est sa nature "en ligne de mire", qui entraîne souvent une mauvaise couverture sur les parois verticales ou les tranchées profondes.

L'ALD surmonte cela en saturant chimiquement la surface. Cela se traduit par une couverture de marche supérieure, garantissant que l'épaisseur du film est identique sur toutes les surfaces d'une structure 3D, une exigence essentielle pour l'intégration de dispositifs semi-conducteurs à l'échelle nanométrique.

Élimination des défauts

Les processus PVD peuvent parfois introduire des vides ou des trous d'épingle, en particulier lors du revêtement de grandes zones ou de zones irrégulières.

Comme l'ALD construit le film couche par couche, il crée intrinsèquement des films sans trous d'épingle. Cette intégrité structurelle est vitale pour prévenir les courts-circuits électriques et garantir la fiabilité des substrats de grande surface.

Comprendre les compromis

Débit du processus

Il est important de reconnaître que la précision de l'ALD se fait au détriment de la vitesse de dépôt.

Comme le film est construit une couche atomique à la fois, le taux d'accumulation est nettement inférieur à celui du PVD. L'ALD est un processus optimisé pour la qualité et la conformité, pas pour la vitesse de débit brute.

Complexité de l'opération

Atteindre la stœchiométrie parfaite du Ge:ZnO nécessite une gestion précise des impulsions de précurseurs et des cycles de purge.

Bien que le résultat soit supérieur, le développement de recettes de processus en ALD peut être plus complexe que la définition des paramètres d'une cible de pulvérisation ou d'évaporation standard en PVD.

Faire le bon choix pour votre objectif

Pour déterminer si l'ALD est l'outil approprié pour votre fabrication de Ge:ZnO, évaluez vos contraintes spécifiques :

- Si votre objectif principal est l'intégration à l'échelle nanométrique : Choisissez l'ALD pour sa capacité à revêtir des géométries complexes et 3D avec une conformité et une couverture de marche parfaites.

- Si votre objectif principal est l'intégrité du film : Choisissez l'ALD pour garantir une structure sans trous d'épingle, essentielle pour les applications semi-conductrices de haute fiabilité.

- Si votre objectif principal est le dopage précis : Choisissez l'ALD pour sa capacité à contrôler le rapport germanium-zinc au niveau atomique.

Pour les applications semi-conductrices avancées où la géométrie est complexe et la tolérance aux défauts est nulle, l'ALD n'est pas seulement une alternative au PVD, c'est une nécessité.

Tableau récapitulatif :

| Caractéristique | Dépôt par couches atomiques (ALD) | Dépôt physique en phase vapeur (PVD) |

|---|---|---|

| Mécanisme | Réactions de surface auto-limitées | Processus physique en ligne de mire |

| Contrôle de l'épaisseur | Précision au niveau atomique | Moins précis, dépôt en vrac |

| Conformité | 100 % (Structures à rapport d'aspect élevé) | Faible (Effets d'ombre) |

| Uniformité du dopage | Excellent (Contrôle cycle par cycle) | Variable (Gradients possibles) |

| Qualité du film | Dense et sans trous d'épingle | Potentiel de vides/défauts |

| Vitesse de dépôt | Plus lent (Couche par couche) | Plus rapide (Accumulation en vrac) |

Élevez la précision de vos couches minces avec KINTEK

Prêt à passer du PVD traditionnel à l'ALD haute performance pour vos applications Ge:ZnO ? KINTEK fournit des solutions semi-conductrices de pointe soutenues par une R&D et une fabrication expertes. Nous proposons une gamme complète de systèmes de dépôt, y compris des systèmes ALD, CVD et sous vide, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production.

Assurez une stœchiométrie parfaite et une couverture de marche supérieure pour votre prochain projet. Contactez notre équipe technique dès aujourd'hui pour trouver le système idéal pour votre laboratoire !

Références

- Rafał Knura, Robert P. Socha. Evaluation of the Electronic Properties of Atomic Layer Deposition-Grown Ge-Doped Zinc Oxide Thin Films at Elevated Temperatures. DOI: 10.3390/electronics13030554

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Les gens demandent aussi

- Quelle est la fonction du ZrCp(NMe2)3 ? Maîtriser la passivation de surface de précision en ALD sélective en aire

- Pourquoi des temps de maintien à température constante spécifiques pour le NbC et le Cr7C3 ? Atteindre la précision stœchiométrique dans la synthèse en laboratoire

- Quel type de four est le meilleur pour des applications spécifiques ? Choisissez le four adapté à vos besoins de production

- Quelle est la fonction d'une poche chauffée dans un système de production de poudre métallique ? Optimiser le débit et la cohérence thermique

- Quels facteurs influencent le temps et la température du processus de recuit ? Optimisez votre traitement thermique pour de meilleurs résultats

- Pourquoi les fours discontinus (batch) sont-ils considérés comme essentiels pour certaines applications ? Obtenez précision et flexibilité dans le traitement thermique

- Quelle est la fonction d'un environnement de chauffage stable et de l'éthylène glycol dans la synthèse de nanoparticules d'or ? Atteindre la précision

- Pourquoi utilise-t-on un procédé de trempe à l'eau lors de la récupération des produits de réaction ? Atteindre une préservation structurelle instantanée