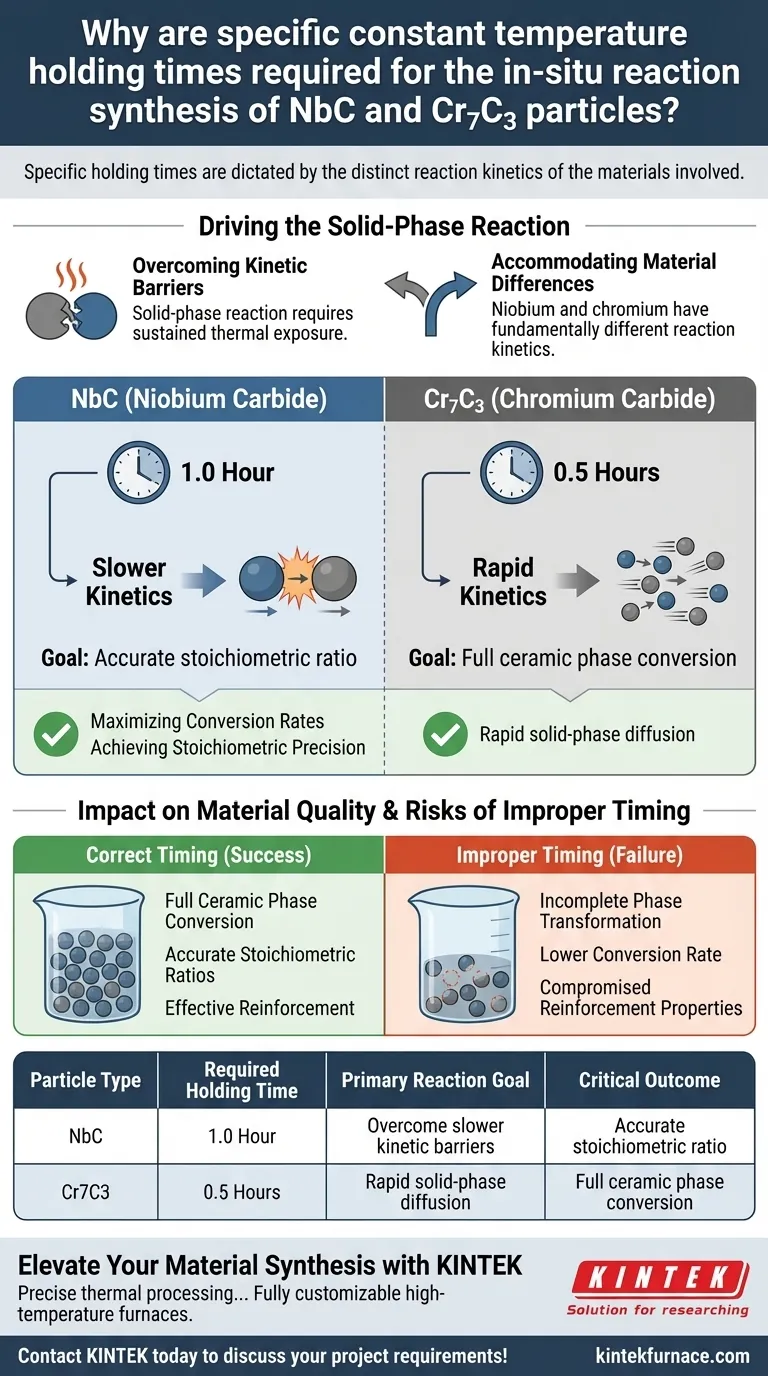

Les temps de maintien spécifiques sont dictés par la cinétique de réaction distincte des matériaux impliqués. Pour la synthèse in situ du NbC et du Cr7C3, des durées précises – 1 heure et 0,5 heure respectivement – sont requises pour assurer la réaction complète des poudres métalliques avec le graphène dans une réaction en phase solide. Ces fenêtres spécifiques permettent la conversion complète de la phase céramique en fonction de la vitesse à laquelle chaque métal spécifique réagit avec le carbone.

Le processus de synthèse repose sur des temps de maintien adaptés pour tenir compte des différentes vitesses de réaction du niobium et du chrome. Un chronométrage correct assure un taux de conversion élevé et des rapports stœchiométriques précis, maximisant le potentiel de renforcement des particules céramiques.

Moteur de la réaction en phase solide

Surmonter les barrières cinétiques

Le processus de synthèse implique une réaction en phase solide entre les poudres métalliques et le graphène. Contrairement aux réactions en phase liquide, ces interactions nécessitent une exposition thermique soutenue pour progresser jusqu'à leur achèvement.

Les temps de maintien constants à température spécifique fournissent la fenêtre nécessaire à cette diffusion et à cette réaction. Sans un temps suffisant à température, l'interaction physique entre les réactifs solides ne peut pas mûrir complètement.

Adapter les différences matérielles

Le niobium et le chrome possèdent une cinétique de réaction fondamentalement différente lorsqu'ils interagissent avec le carbone. Par conséquent, une approche "taille unique" est inefficace pour générer des particules céramiques de haute qualité.

Les données expérimentales indiquent que le Cr7C3 nécessite un temps de maintien de 0,5 heure pour réagir complètement. En revanche, la formation de NbC nécessite une durée plus longue de 1 heure pour atteindre le même niveau d'achèvement.

Impact sur la qualité du matériau

Maximiser les taux de conversion

L'objectif principal du temps de maintien prolongé, en particulier pour le NbC, est de faciliter un taux de conversion plus élevé. La durée plus longue compense la cinétique plus lente de la réaction niobium-carbone.

En maintenant la température pendant toute l'heure, le processus conduit à la transformation du métal brut et du graphène en la phase céramique désirée.

Atteindre la précision stœchiométrique

Des temps de maintien précis sont directement responsables de la production de particules avec des rapports stœchiométriques précis. Cet équilibre chimique est essentiel pour la stabilité et les performances du matériau.

Lorsque la réaction est autorisée à s'achever, les particules céramiques de NbC résultantes possèdent la composition atomique correcte, ce qui est essentiel pour leur rôle d'agents de renforcement.

Les risques d'un chronométrage incorrect

Transformation de phase incomplète

Si le temps de maintien est écourté, en particulier pour le niobium qui réagit plus lentement, la réaction en phase solide reste incomplète. Il en résulte un taux de conversion plus faible de la phase céramique.

Propriétés de renforcement compromises

Le but ultime de ces particules est d'agir comme agents de renforcement. Le non-respect des temps de maintien requis entraîne des particules qui manquent des rapports stœchiométriques précis nécessaires pour fournir un renforcement efficace.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie de particules céramiques in situ, vous devez ajuster vos paramètres de processus en fonction du système métallique spécifique que vous utilisez.

- Si votre objectif principal est de synthétiser du Cr7C3 : un temps de maintien de 0,5 heure est suffisant pour assurer une réaction complète entre la poudre de chrome et le graphène.

- Si votre objectif principal est de synthétiser du NbC : vous devez prolonger le temps de maintien à 1 heure pour tenir compte de la cinétique plus lente et assurer une stœchiométrie précise.

Le respect de ces contraintes de temps spécifiques aux matériaux est le seul moyen de garantir une phase de renforcement entièrement convertie et stœchiométriquement précise.

Tableau récapitulatif :

| Type de particule | Temps de maintien requis | Objectif de réaction principal | Résultat critique |

|---|---|---|---|

| NbC (Carbure de Niobium) | 1,0 heure | Surmonter les barrières cinétiques plus lentes | Rapport stœchiométrique précis |

| Cr7C3 (Carbure de Chrome) | 0,5 heure | Diffusion rapide en phase solide | Conversion complète de la phase céramique |

Élevez votre synthèse de matériaux avec KINTEK

Un traitement thermique précis fait la différence entre les réactions incomplètes et les renforts céramiques haute performance. Que vous synthétisiez du NbC, du Cr7C3 ou des matériaux composites avancés, KINTEK fournit l'équipement de haute précision nécessaire pour maintenir des temps de maintien stricts et des températures uniformes.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Tous nos fours à haute température de laboratoire sont entièrement personnalisables pour répondre aux exigences cinétiques uniques de votre recherche spécifique.

Prêt à optimiser votre synthèse céramique ? Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Lina Bai, Jie Liu. Effect of In Situ NbC-Cr7C3@graphene/Fe Nanocomposite Inoculant Modification and Refinement on the Microstructure and Properties of W18Cr4V High-Speed Steel. DOI: 10.3390/ma17050976

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un réacteur catalytique à lit fixe dans le procédé CHP ex situ ? Optimisez la qualité de votre bio-huile dès aujourd'hui

- Comment un four de recuit à température contrôlée de haute précision influence-t-il la microstructure de l'acier d'emballage ?

- Comment le frit de verre fonctionne-t-il dans les revêtements SiOC ? Améliorer la densité de la barrière grâce à la réparation en phase liquide

- Quelle est la fonction principale de l'ajout de bentonite et de ciment comme liants ? Optimiser la résistance des briquettes de minerai de fer

- Quel rôle joue une étuve de laboratoire dans la formation de modèles de cristaux colloïdaux polymères ? Maîtriser les bases de la 3DOM

- Comment un système de contrôle de température en boucle fermée contribue-t-il à la préparation du carbure de hafnium par pyrolyse laser ?

- Quelle est la fonction d'un système de réaction catalytique en phase gazeuse ? Évaluer les nanocomposites carbone-métal avec précision

- Quelle est l'importance de définir des coefficients de transfert de chaleur précis pour le laitier ? Maîtriser la prédiction des contraintes thermiques