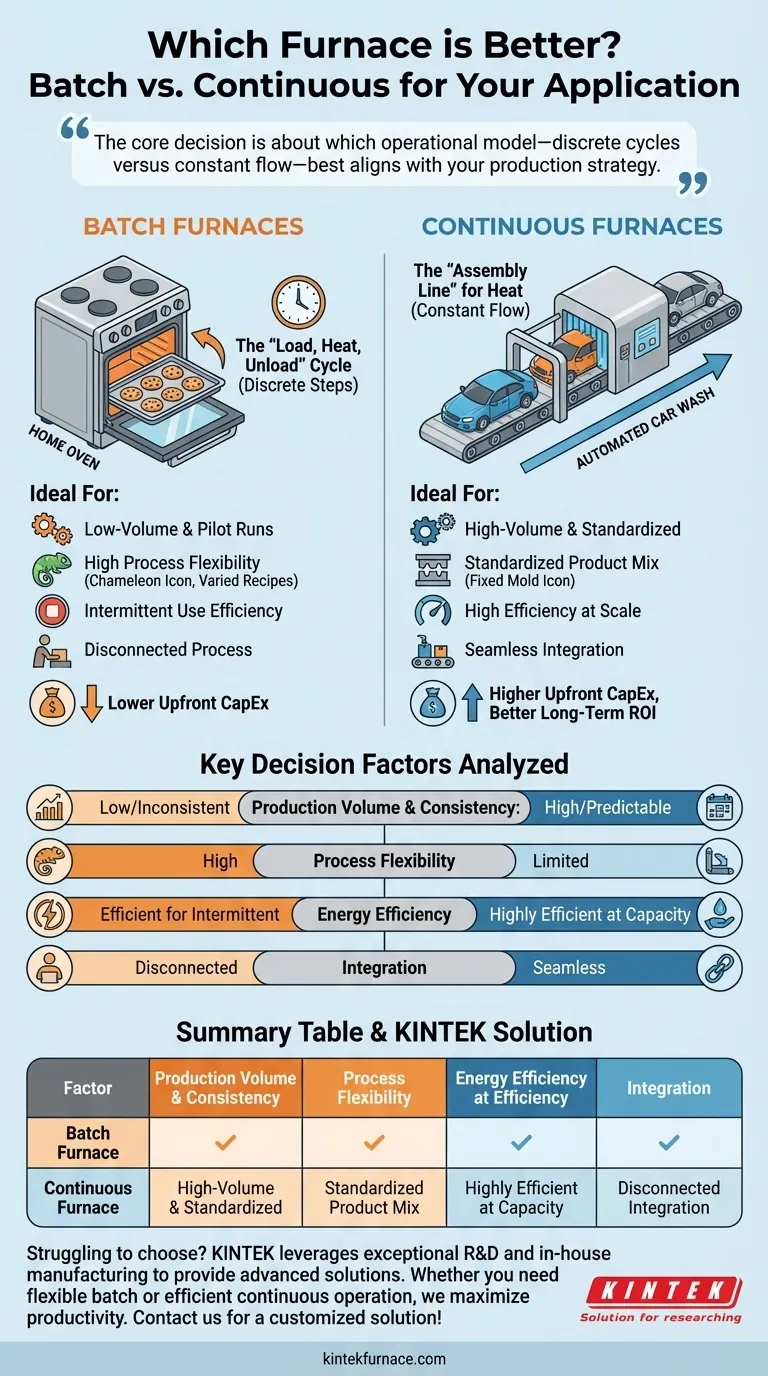

Pour déterminer quel four est le "meilleur", vous devez d'abord définir vos objectifs opérationnels, car le choix idéal dépend entièrement du volume de production, de la cohérence du processus et des besoins d'intégration. Les fours discontinus excellent dans les applications flexibles, à faible volume ou spécialisées, tandis que les fours continus sont conçus pour une production à grand volume et standardisée où l'efficacité à l'échelle est primordiale.

La décision fondamentale ne porte pas sur la technologie de four la plus performante, mais sur le modèle opérationnel – cycles discrets versus flux constant – qui s'aligne le mieux avec votre stratégie de production et vos moteurs économiques.

La différence fondamentale : le flux de processus

La principale distinction entre ces deux types de fours n'est pas seulement leur construction, mais la philosophie de la façon dont le matériau se déplace à travers le processus de chauffage. Comprendre cela est la première étape pour faire un choix éclairé.

Fours discontinus : le cycle "Charger, chauffer, décharger"

Un four discontinu (ou four à lots) fonctionne par étapes discrètes et séquentielles. Une seule charge (ou "lot") de produit est placée à l'intérieur, la porte est fermée, le four chauffe jusqu'à la température cible pendant une durée définie, puis l'intégralité du lot est retirée.

C'est similaire à un four domestique conventionnel. Vous chargez une plaque de biscuits, les cuisez, puis retirez toute la plaque avant de commencer la suivante. Ce processus d'arrêt-redémarrage définit ses applications.

Fours continus : la "chaîne de montage" pour la chaleur

Un four continu, souvent appelé four tunnel ou four à bande transporteuse, fonctionne comme une partie intégrée d'une ligne de production. Le produit est constamment alimenté à une extrémité, se déplace à travers diverses zones de chauffage et de refroidissement sur un convoyeur, et sort à l'autre extrémité prêt pour l'étape de fabrication suivante.

Pensez-y comme à un lave-auto automatisé. Les voitures entrent l'une après l'autre, se déplacent régulièrement à travers différentes stations et ressortent propres de l'autre côté sans que le système ne s'arrête jamais.

Facteurs de décision clés analysés

Votre choix sera dicté par quelques variables opérationnelles et financières critiques. Une évaluation honnête de ces facteurs éclaircira la bonne voie à suivre.

Volume de production et constance

C'est le facteur le plus important. Un four continu est conçu pour des séries de production à volume élevé et prévisibles de produits identiques ou similaires. Son efficacité est réalisée lorsqu'il fonctionne pendant de longues périodes sans interruption.

Un four discontinu est beaucoup plus économique pour la production à faible volume, les séries pilotes ou les opérations avec une demande inconsistante. Faire fonctionner un grand four continu pour une petite quantité de produit est extrêmement inefficace.

Flexibilité du processus et mix produit

Si votre opération nécessite des changements fréquents de température, de durée de chauffage ou de conditions atmosphériques pour différents produits, un four discontinu offre une flexibilité supérieure. Chaque cycle peut être programmé pour une recette spécifique.

Les fours continus sont optimisés pour un profil thermique spécifique. Bien que certains aient plusieurs zones, ils ne sont pas conçus pour des changements rapides ou drastiques et conviennent mieux à un mix produit hautement standardisé.

Efficacité énergétique et coût d'exploitation

Pour les applications à haut débit, un four continu est significativement plus économe en énergie. En maintenant une température de fonctionnement constante, il évite la perte d'énergie massive qui se produit lorsqu'un four discontinu doit être refroidi, déchargé, rechargé et réchauffé.

Le coût énergétique par unité dans un système continu est plus faible, mais seulement lorsqu'il fonctionne à ou près de sa capacité nominale. Pour une utilisation intermittente, la capacité d'un four discontinu à être arrêté entre les cycles est plus rentable.

Intégration aux lignes de production

Les fours continus sont spécialement conçus pour une intégration transparente dans les lignes de fabrication automatisées. Leur flux d'entrée et de sortie constant élimine les goulots d'étranglement et réduit la main-d'œuvre de manutention des matériaux.

Les fours discontinus créent intrinsèquement un processus déconnecté. Ils nécessitent un chargement et un déchargement manuel ou robotisé, ce qui peut agir comme un tampon ou un goulot d'étranglement dans un flux de production autrement automatisé.

Comprendre les compromis

Aucune option n'est une solution parfaite. Reconnaître les compromis inhérents à chacune est crucial pour une planification et une budgétisation réalistes.

Le coût initial vs. le retour sur investissement à long terme

Les fours discontinus ont presque toujours des dépenses d'investissement (CapEx) initiales plus faibles. Ils sont de conception plus simple et nécessitent une installation moins complexe.

Les fours continus représentent un investissement initial beaucoup plus important en raison de leur taille, de leurs convoyeurs et de leurs systèmes de contrôle sophistiqués. Cependant, pour les producteurs à grand volume, le coût d'exploitation par unité plus faible génère un retour sur investissement (ROI) supérieur à long terme.

Les coûts cachés d'une mauvaise application

L'utilisation d'un four discontinu pour un processus à grand volume qui devrait être continu entraîne des coûts de main-d'œuvre élevés, un gaspillage d'énergie significatif dû aux cycles répétés de chauffage/refroidissement et des goulots d'étranglement de production.

Inversement, l'utilisation d'un four continu pour un travail à faible volume ou très varié entraîne un gaspillage d'énergie massif dû au maintien en température à vide et un faible retour sur l'investissement initial élevé. Le four est constamment "en marche" mais sous-utilisé.

Faire le bon choix pour votre objectif

Sélectionnez votre four en fonction d'une évaluation lucide de votre priorité opérationnelle principale.

- Si votre objectif principal est la flexibilité des processus pour un mix produit diversifié : Un four discontinu offre l'agilité nécessaire pour changer les profils thermiques d'une charge à l'autre.

- Si votre objectif principal est une production standardisée à grand volume : Un four continu est le seul choix pour atteindre l'efficacité et un faible coût par unité à l'échelle.

- Si votre objectif principal est de minimiser l'investissement initial : Un four discontinu offre la barrière à l'entrée la plus basse pour les capacités de traitement thermique.

- Si votre objectif principal est le coût énergétique le plus bas par unité : Un four continu, lorsqu'il est utilisé à sa capacité nominale, est inégalé en efficacité.

En fin de compte, aligner le modèle opérationnel inhérent du four avec votre réalité de production est la clé d'un investissement réussi.

Tableau récapitulatif :

| Facteur | Four discontinu | Four continu |

|---|---|---|

| Volume de production | Idéal pour les séries à faible volume, inconsistantes | Idéal pour la production standardisée à grand volume |

| Flexibilité du processus | Grande flexibilité pour des mixes produits variés | Flexibilité limitée, optimisé pour des profils spécifiques |

| Efficacité énergétique | Efficace pour une utilisation intermittente ; perte d'énergie élevée en cycles | Très efficace à pleine capacité ; fonctionnement constant |

| Intégration | Processus déconnecté ; manipulation manuelle ou robotique | Intégration transparente dans les lignes de production automatisées |

| Coût | CapEx initial plus faible ; coût par unité plus élevé pour un grand volume | CapEx initial plus élevé ; coût par unité plus faible à l'échelle |

Vous avez du mal à choisir le bon four pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous ayez besoin d'un traitement par lots flexible ou d'un fonctionnement continu efficace, nous pouvons vous aider à obtenir un contrôle thermique précis et à maximiser la productivité. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit