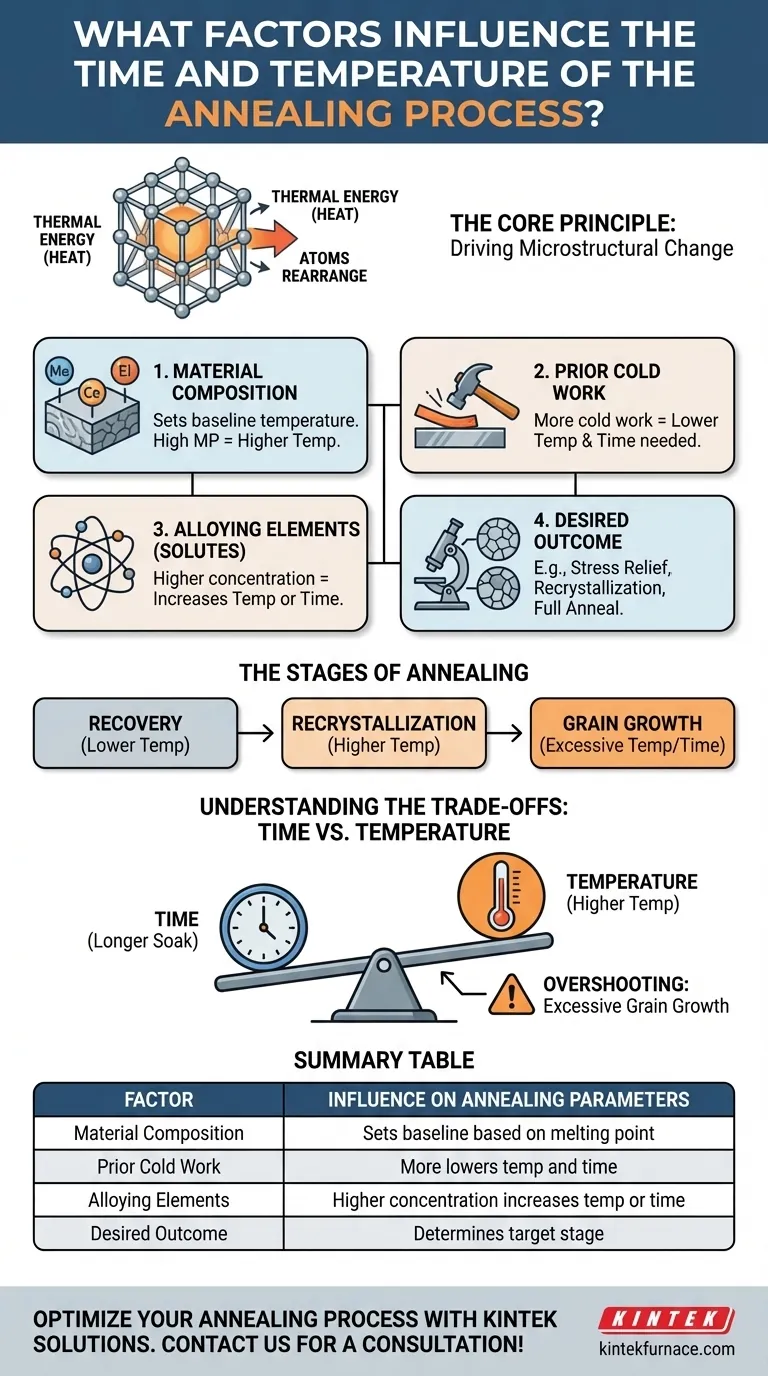

Le temps et la température de tout processus de recuit sont fonction de quatre variables clés. Ce sont la composition du matériau, la quantité de travail à froid antérieur qu'il a subi, la concentration des éléments d'alliage (solutés) et le résultat microstructural spécifique que vous avez l'intention d'obtenir avec le traitement thermique.

Le recuit n'est pas une recette fixe ; c'est un processus contrôlé qui consiste à fournir juste assez d'énergie thermique pendant une durée spécifique pour provoquer un changement souhaité dans la microstructure d'un matériau. Les paramètres « corrects » sont le minimum requis pour atteindre votre objectif sans provoquer d'effets secondaires indésirables comme une croissance excessive des grains.

Le Principe Fondamental : Favoriser le Changement Microstructural

Le recuit est un processus de traitement thermique utilisé pour modifier les propriétés physiques et parfois chimiques d'un matériau. L'objectif est de le rendre plus ductile et moins dur, ce qui facilite sa mise en œuvre.

L'Énergie Thermique Comme Catalyseur

Au fond, le recuit fonctionne en fournissant de l'énergie thermique (chaleur). Cette énergie permet aux atomes dans le réseau cristallin du matériau de se déplacer et de se réorganiser dans un état plus stable et de plus faible énergie.

La température détermine la vitesse à laquelle les atomes peuvent se déplacer, tandis que le temps détermine la durée dont ils disposent pour achever leur parcours.

Les Étapes du Recuit

À mesure que la température et le temps augmentent, un matériau travaillé à froid passe généralement par trois étapes :

- La Recristallisation Primaire (ou Dérouillage) : À des températures plus basses, les contraintes internes sont éliminées, mais la structure cristalline est largement inchangée.

- La Recristallisation : De nouveaux grains sans contrainte commencent à se former et à croître, remplaçant les grains déformés créés par le travail à froid. C'est là que la ductilité est restaurée.

- La Croissance des Grains : Si la température est trop élevée ou maintenue trop longtemps, les nouveaux grains sans contrainte continueront de grossir.

Disséquer les Facteurs Clés

Chaque variable influence la quantité d'énergie thermique nécessaire pour déclencher ces changements microstructuraux.

Le Matériau Lui-Même (Composition)

La composition fondamentale et le point de fusion d'un matériau définissent la température de base pour son recuit. Un matériau à point de fusion élevé comme l'acier nécessite une température de recuit nettement plus élevée qu'un matériau à point de fusion bas comme l'aluminium.

Le Degré de Travail à Froid Antérieur

Le travail à froid (tel que le laminage, l'étirage ou le pliage) déforme la structure cristalline du matériau, introduisant des défauts appelés dislocations. Ce processus emmagasine une quantité importante d'énergie interne dans le matériau.

Plus l'énergie emmagasinée par le travail à froid est importante, plus la température et le temps nécessaires pour initier la recristallisation sont bas. Le matériau est déjà « amorcé » et désireux de libérer cette énergie.

Le Rôle de la Concentration en Solutés (Éléments d'Alliage)

Les éléments d'alliage ou les impuretés (solutés) dans la structure cristalline d'un métal agissent comme des obstacles. Ils peuvent « épingler » les joints de grains, rendant plus difficile leur déplacement ou la formation de nouveaux grains.

Par conséquent, une concentration plus élevée de solutés augmente la température ou le temps requis pour le recuit. Plus d'énergie est nécessaire pour surmonter cet effet de « traînée des solutés ».

Le Résultat Souhaité du Recuit

L'objectif spécifique du traitement est peut-être le facteur le plus important, car il dicte l'étape de recuit que vous visez.

- Soulagement des Contraintes : Nécessite la température la plus basse. L'objectif est seulement d'obtenir un dérouillage, éliminant les contraintes internes dues à des processus comme le soudage sans modifier de manière significative la structure cristalline ou la dureté.

- Recristallisation : Nécessite une température plus élevée. L'objectif est de former un nouvel ensemble complet de grains sans contrainte, restaurant entièrement la ductilité perdue lors du travail à froid.

- Recuit Complet / Sphéroïdisation : Nécessite souvent des températures encore plus élevées ou des cycles de chauffage/refroidissement complexes. Ces processus sont conçus pour atteindre une douceur maximale, généralement en modifiant la forme et la distribution des phases secondaires au sein de la microstructure (par exemple, en formant des sphéroïdes arrondis à partir de plaques de cémentite dans l'acier).

Comprendre les Compromis : Temps vs. Température

La relation entre le temps et la température n'est pas indépendante ; ils sont inversement liés.

La Nature Interchangeable du Temps et de la Température

Vous pouvez souvent obtenir le même degré de recuit en utilisant une température plus élevée pendant un temps plus court, ou une température plus basse pendant un temps plus long. L'apport total d'énergie thermique est ce qui compte.

Le Danger de « Dépasser la Consigne » : Croissance Excessive des Grains

Le piège le plus courant est d'appliquer trop de chaleur ou de la maintenir trop longtemps. Bien qu'une température plus élevée accélère le processus, elle augmente considérablement le risque de croissance excessive des grains.

Les gros grains peuvent réduire la résistance du matériau, sa résilience à la rupture et entraîner une mauvaise finition de surface connue sous le nom de « peau d'orange » lors des opérations de formage ultérieures.

Contraintes Économiques et Pratiques

D'un point de vue production, des cycles plus courts sont presque toujours préférables. Cela crée une impulsion pratique pour utiliser la température la plus élevée possible qui peut être contrôlée avec précision sans basculer dans le régime de croissance des grains. Les longues trempes à des températures plus basses sont efficaces mais plus coûteuses en termes d'énergie et de temps de four.

Définir Vos Paramètres de Recuit

Pour sélectionner les bons paramètres, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est de restaurer la ductilité après un travail à froid : Visez la température de recristallisation, en vous assurant d'obtenir une structure cristalline fine et nouvelle sans croissance significative.

- Si votre objectif principal est de soulager les contraintes internes dues au soudage ou à l'usinage : Utilisez un recuit de soulagement des contraintes à plus basse température qui ne modifie pas fondamentalement la résistance de base et la structure cristalline.

- Si votre objectif principal est d'obtenir une malléabilité et une usinabilité maximales : Un cycle de recuit complet ou de sphéroïdisation est nécessaire, ce qui implique des températures plus élevées ou des profils thermiques spécifiques.

- Si votre objectif principal est l'efficacité de la production : Vous pourriez préférer une température plus élevée pendant une durée plus courte, mais cela exige un contrôle précis du processus pour éviter la dégradation des propriétés.

En fin de compte, le processus de recuit idéal est un équilibre délibéré entre ces facteurs pour atteindre vos propriétés cibles avec précision et efficacité.

Tableau Récapitulatif :

| Facteur | Influence sur les Paramètres de Recuit |

|---|---|

| Composition du Matériau | Définit la température de base basée sur le point de fusion |

| Travail à Froid Antérieur | Plus de travail à froid diminue la température et le temps nécessaires |

| Éléments d'Alliage | Une concentration plus élevée augmente la température ou le temps |

| Résultat Souhaité | Détermine l'étape cible (ex. : soulagement des contraintes, recristallisation) |

Vous avez du mal à optimiser votre processus de recuit ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits — incluant les fours à Muffle, à Tube, Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD — est améliorée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Obtenez des propriétés matérielles supérieures grâce à notre expertise — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique