Fondamentalement, les fours discontinus sont essentiels car ils offrent un niveau inégalé de contrôle des processus et de flexibilité opérationnelle. Contrairement aux systèmes continus conçus pour la production de masse, les fours discontinus permettent le traitement thermique méticuleux de charges individuelles, ce qui les rend indispensables pour les applications où l'intégrité du matériau et la précision sont les objectifs principaux.

Alors que les fours continus excellent dans les tâches répétitives à grand volume, la véritable valeur d'un four discontinu réside dans sa capacité à exécuter des cycles thermiques hautement spécifiques et personnalisables. Cela en fait le choix définitif pour la recherche, le prototypage et la production de composants de grande valeur où la qualité ne peut être compromise.

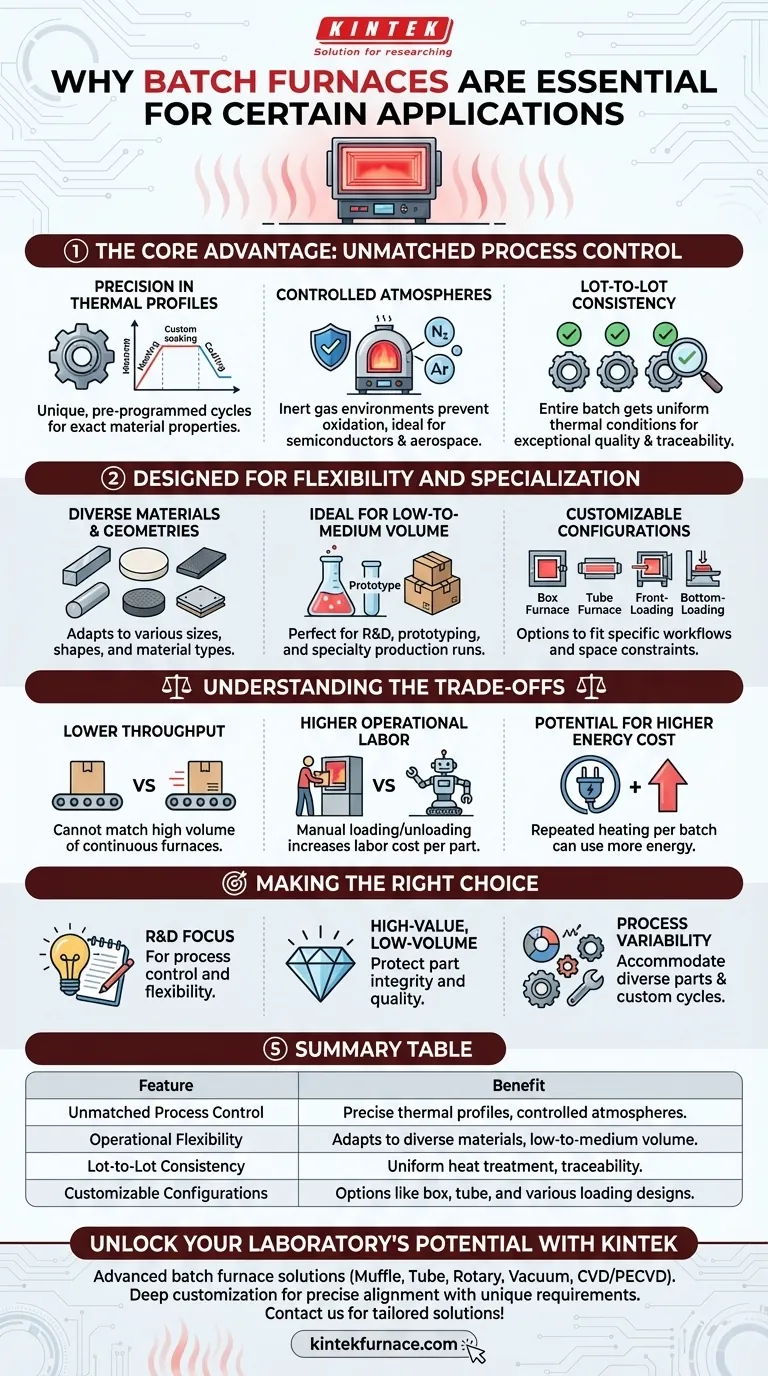

L'avantage fondamental : un contrôle des processus inégalé

La caractéristique déterminante d'un four discontinu est la capacité à gérer chaque variable du cycle de traitement thermique pour une seule charge contenue. Cela offre un niveau de précision difficile à atteindre dans d'autres systèmes.

Précision des profils thermiques

Chaque lot peut être soumis à un profil thermique unique et préprogrammé. Cela comprend des étapes complexes pour le chauffage, le maintien à une température spécifique et le refroidissement contrôlé, garantissant que le matériau atteint les propriétés métallurgiques ou physiques exactes souhaitées.

Atmosphères contrôlées pour l'intégrité du matériau

De nombreuses applications avancées nécessitent un traitement dans un environnement spécifique. Les fours discontinus, en particulier les conceptions de type retorte, excellent à créer et à maintenir des atmosphères contrôlées de gaz inertes pour prévenir l'oxydation et la contamination. Ceci est crucial pour des industries telles que les semi-conducteurs et l'aérospatiale.

Assurer la cohérence de lot à lot

Étant donné que l'ensemble de la charge est traité comme une seule unité, chaque pièce du lot subit des conditions thermiques pratiquement identiques. Cela garantit une cohérence et une traçabilité exceptionnelles, ce qui est une exigence pour de nombreux secteurs critiques pour la qualité.

Conçus pour la flexibilité et la spécialisation

Les fours discontinus ne sont pas construits pour un seul usage ; ils sont conçus pour s'adapter à un large éventail de besoins opérationnels, ce qui en fait un atout polyvalent.

Traitement de matériaux et de géométries diverses

Un seul four discontinu peut être utilisé pour traiter une grande variété de tailles, de formes et de matériaux de pièces, allant des métaux et céramiques aux composites avancés. Cette adaptabilité est inestimable pour les ateliers sous contrat ou les laboratoires de R&D qui gèrent divers projets.

Idéal pour la production à faible et moyen volume

Leur nature les rend parfaitement adaptés à la recherche, au prototypage et aux séries de production spéciales. Vous pouvez exécuter un cycle pour un seul prototype ou plusieurs cycles pour une petite commande de production avec une efficacité égale.

Configurations physiques personnalisables

Les fours discontinus se présentent sous de nombreuses formes pour s'adapter à l'application, y compris les fours à boîte, les fours tubulaires et les conceptions avec des mécanismes de chargement frontal ou de chargement par le bas. Cela permet aux installations de choisir un four qui correspond à leur flux de travail et à leurs contraintes d'espace spécifiques.

Comprendre les compromis

Pour prendre une décision éclairée, il est crucial de reconnaître les limites inhérentes au modèle de traitement par lots. L'objectivité exige de reconnaître là où ils n'excellent pas.

Débit inférieur par rapport aux fours continus

Le compromis le plus important est le volume de production. Par conception, les fours discontinus ne peuvent pas égaler le débit élevé d'un four continu, qui traite les pièces dans un flux ininterrompu.

Main-d'œuvre opérationnelle plus élevée

Chaque cycle nécessite le chargement et le déchargement manuel ou robotisé du four. Cela peut entraîner des coûts de main-d'œuvre plus élevés par pièce par rapport à un système continu plus automatisé.

Coût énergétique par pièce potentiellement plus élevé

Bien que les unités modernes soient très efficaces, le chauffage répété du four pour chaque nouveau lot peut consommer plus d'énergie par pièce qu'un four continu maintenu à une température de fonctionnement constante pendant de longues périodes.

Faire le bon choix pour votre objectif

Le choix de la technologie de four appropriée dépend d'une compréhension claire de votre principal moteur opérationnel.

- Si votre objectif principal est la recherche et le développement : Un four discontinu offre le contrôle des processus et la flexibilité essentiels pour expérimenter de nouveaux matériaux et profils thermiques.

- Si votre objectif principal est la production à faible volume et à haute valeur : Le contrôle supérieur de l'atmosphère et de la température dans un four discontinu protège l'intégrité des pièces et assure la qualité du produit final.

- Si votre objectif principal est la variabilité des processus : Un four discontinu est le choix idéal pour accueillir un mélange de différents types de pièces, de matériaux et de cycles de traitement thermique personnalisés.

En alignant les capacités du four avec votre application spécifique, vous pouvez investir en toute confiance dans la bonne technologie de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Contrôle des processus inégalé | Permet des profils thermiques précis et des atmosphères contrôlées pour l'intégrité du matériau. |

| Flexibilité opérationnelle | S'adapte à divers matériaux, géométries et production à faible et moyen volume. |

| Cohérence de lot à lot | Assure un traitement thermique uniforme et une traçabilité pour les applications critiques pour la qualité. |

| Configurations personnalisables | Offre des options telles que les conceptions à boîte, tubulaires, à chargement frontal ou par le bas pour s'adapter aux besoins spécifiques. |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours discontinus avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux laboratoires diversifiés des fours à haute température tels que les fours Muffle, Tubulaires, Rotatifs, sous Vide & Atmosphériques, et les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques, améliorant le contrôle des processus et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus de traitement thermique !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie