Dans un système de production de poudre métallique, la poche chauffée sert de récipient de distribution spécialisé positionné directement au-dessus de la chambre d'atomisation. Elle agit comme un réservoir temporaire qui contrôle strictement à la fois la température et le débit du métal en fusion lorsqu'il entre dans la zone de traitement.

La poche chauffée fonctionne comme un régulateur critique, comblant le fossé entre la fusion en vrac et l'atomisation. En maintenant activement l'énergie thermique, elle garantit que le métal reste suffisamment fluide pour s'écouler de manière constante à travers des ouvertures précises, empêchant ainsi les blocages du système qui surviennent lors d'un refroidissement prématuré.

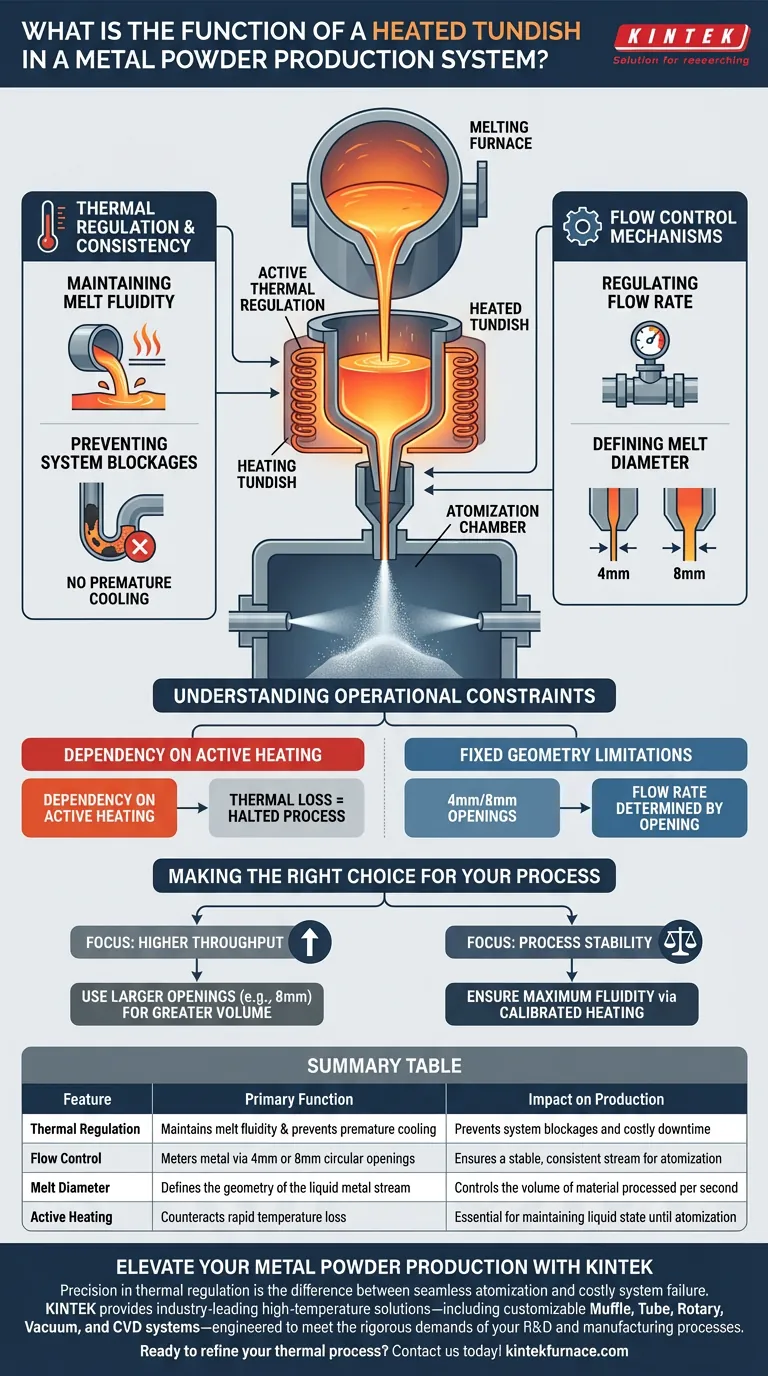

Régulation et cohérence thermiques

Maintien de la fluidité du métal en fusion

Le principal défi dans le déplacement du métal en fusion est la perte rapide de température, qui entraîne la solidification. L'élément chauffant de la poche s'oppose à cela en maintenant le métal à une température spécifique et constante. Cela garantit que le matériau conserve la fluidité nécessaire pour se déplacer dans le système sans hésitation.

Prévention des blocages du système

Si le métal en fusion refroidit avant d'atteindre la zone d'atomisation, il peut durcir et obstruer la machinerie. La poche chauffée agit comme une protection contre ce problème. En empêchant le refroidissement prématuré, elle garantit que le métal reste liquide jusqu'à ce qu'il passe par la buse, évitant ainsi des arrêts de production coûteux.

Mécanismes de contrôle du débit

Régulation du débit

Au-delà de la température, la poche est responsable de la vitesse à laquelle le métal entre dans la chambre d'atomisation. Elle utilise des ouvertures circulaires précises au fond du récipient pour doser le liquide. Ce contrôle mécanique est essentiel pour créer un flux de matériau stable.

Définition du diamètre du jet de fusion

La géométrie physique de la sortie de la poche dicte les caractéristiques initiales du jet de métal. Le système utilise généralement des tailles d'ouverture spécifiques, telles que des diamètres de 4 mm ou 8 mm. Ces dimensions influencent directement le volume de métal exposé au processus d'atomisation à tout moment.

Comprendre les contraintes opérationnelles

La dépendance au chauffage actif

L'efficacité du système dépend entièrement de la capacité de chauffage de la poche. Si la fonction de chauffage échoue ou fluctue, la fluidité du métal en fusion est immédiatement compromise. Cela crée un point de défaillance unique où la perte thermique entraîne un arrêt du processus.

Limites de la géométrie fixe

Le débit est déterminé par le diamètre fixe de l'ouverture (par exemple, 4 mm ou 8 mm). Cela signifie que la modification des caractéristiques de débit nécessite souvent une modification physique de la configuration de la poche. Vous ne pouvez pas modifier radicalement le volume de matériau sans changer la taille de l'ouverture.

Faire le bon choix pour votre processus

Lors de la configuration des paramètres de votre poche, vous devez équilibrer votre besoin de volume et votre besoin de contrôle du jet.

- Si votre objectif principal est un débit plus élevé : les configurations structurelles avec des ouvertures plus grandes, telles que 8 mm, permettent de traiter un plus grand volume de matériau rapidement.

- Si votre objectif principal est la stabilité du processus : assurez-vous que les éléments chauffants sont calibrés pour maintenir une fluidité maximale, car c'est la principale défense contre les blocages, quelle que soit la taille de la buse.

Une poche chauffée n'est pas seulement un conteneur ; c'est le gardien thermique et mécanique du processus d'atomisation.

Tableau récapitulatif :

| Caractéristique | Fonction principale | Impact sur la production |

|---|---|---|

| Régulation thermique | Maintient la fluidité du métal en fusion et prévient le refroidissement prématuré | Prévient les blocages du système et les temps d'arrêt coûteux |

| Contrôle du débit | Dose le métal via des ouvertures circulaires de 4 mm ou 8 mm | Assure un jet stable et cohérent pour l'atomisation |

| Diamètre du jet de fusion | Définit la géométrie du jet de métal liquide | Contrôle le volume de matériau traité par seconde |

| Chauffage actif | Contrecarre la perte rapide de température | Essentiel pour maintenir l'état liquide jusqu'à l'atomisation |

Améliorez votre production de poudre métallique avec KINTEK

La précision de la régulation thermique fait la différence entre une atomisation sans faille et une défaillance coûteuse du système. KINTEK fournit des solutions haute température de pointe—y compris des systèmes personnalisables Muffle, Tube, Rotatif, sous Vide et CVD—conçus pour répondre aux exigences rigoureuses de vos processus de R&D et de fabrication.

Que vous ayez besoin d'optimiser la fluidité du métal en fusion ou d'une configuration de four sur mesure, notre équipe d'experts est prête à fournir la fiabilité que votre laboratoire mérite.

Prêt à affiner votre processus thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques !

Guide Visuel

Références

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quelles sont les exigences clés pour les matériaux en acier dans les secteurs du TGV, de l'énergie nucléaire et de l'aérospatiale ? Découvrez les solutions d'acier haute performance

- Comment les processus de four à haute température affectent-ils la micro-morphologie des nanofibres de carbone ? Maîtrisez le contrôle structurel précis

- Quels sont les avantages de l'utilisation d'un réacteur à lit fixe ? Outils de précision pour l'activité catalytique de décomposition de l'ammoniac

- Quels sont les avantages du procédé PVT par rapport aux méthodes en solution pour les cristaux organiques ? Amélioration de la pureté et de l'uniformité

- Pourquoi les fonctions définies par l'utilisateur (UDF) sont-elles nécessaires pour modéliser la combustion complexe ? Précision débloquée dans la simulation de fournaises

- Quelles sont les limites du revêtement PVD ? Relever les défis pour une ingénierie de surface optimale

- Pourquoi une ligne de trempe à bande transporteuse à contrôle automatique est-elle utilisée pour les anneaux de roulement ? Précision et stabilité expliquées

- Comment l'analyse des chemins de processus optimisés aide-t-elle à la sélection des équipements de laboratoire ? Guide d'expert pour le succès de la recherche