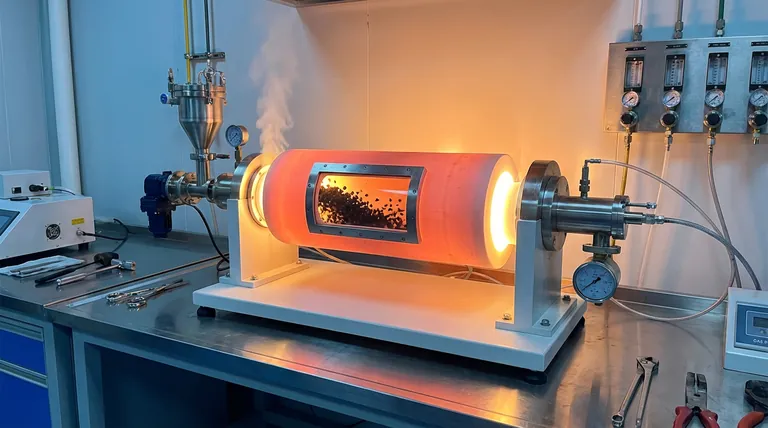

L'avantage technique décisif d'un four tubulaire rotatif réside dans sa capacité à créer un environnement de réaction dynamique par culbutage continu. Contrairement à un four statique où le lit de matière reste stationnaire, un four rotatif remue activement l'hydrochar (par exemple, à 7 tr/min), garantissant que chaque particule reçoit une exposition uniforme à la chaleur et aux gaz activants.

L'idée centrale : Les fours statiques souffrent souvent de « zones mortes » dans le lit de matière où le gaz ne peut pas pénétrer, ce qui entraîne une qualité de produit incohérente. En revanche, le mouvement rotatif d'un four tubulaire maximise le contact gaz-solide et l'uniformité thermique, ce qui est une condition préalable au développement de surfaces spécifiques élevées (jusqu'à 200 m²/g) et à l'obtention d'un produit final homogène.

Le Mécanisme de l'Activation Dynamique

Éliminer le Problème du « Lit Compacté »

Dans une configuration statique, l'hydrochar repose dans un tas dense. La couche extérieure réagit en premier, tandis que le noyau intérieur peut rester à l'abri de l'agent d'activation.

Un four rotatif résout ce problème en faisant tourner le tube de réaction, ce qui provoque le culbutage continu de l'hydrochar. Ce mouvement brise le lit de matière, garantissant que les particules sont constamment mises en circulation de l'intérieur du lit vers la surface.

Contact Gaz-Solide Supérieur

L'activation physique nécessite que l'hydrochar interagisse physiquement avec un gaz porteur ou un agent, tel que la vapeur ou le CO2.

L'action de culbutage maximise la surface exposée à l'atmosphère à tout moment. Cela améliore la diffusion des gaz dans la structure poreuse et garantit que l'agent d'activation réagit uniformément avec la structure carbonée, plutôt que de simplement dépouiller les couches externes.

Efficacité de la Consommation de Gaz

Étant donné que la matière est soigneusement mélangée à l'atmosphère, la cinétique de réaction est plus efficace.

Des données supplémentaires indiquent que ce contact amélioré réduit la consommation globale de gaz nécessaire pour atteindre le même niveau d'activation par rapport à un processus statique.

Uniformité Thermique et Constance du Produit

Prévenir la Surchauffe Localisée

Un risque majeur dans le traitement thermique statique est le développement de gradients de température : points chauds à l'extérieur et points froids au centre.

L'action de mélange continue distribue la chaleur uniformément dans tout le lot. Alors que la chaleur se transfère de la paroi du tube au lit de matière, la rotation garantit qu'aucune particule unique ne reste en contact avec la surface la plus chaude trop longtemps, évitant ainsi la surchauffe ou la combustion localisée.

Homogénéité du Produit Final

Pour les applications nécessitant un contrôle qualité strict, la constance est primordiale.

En faisant passer la matière à travers un profil de température constant avec un mélange continu, le four rotatif minimise les variations entre les particules. Il en résulte un lot de charbon actif où le développement des pores et la structure amorphe sont uniformes.

Comprendre les Compromis

Bien que le four tubulaire rotatif offre une qualité d'activation supérieure, il introduit des variables qui nécessitent une gestion précise.

Complexité des Paramètres du Processus

Obtenir des résultats optimaux n'est pas aussi simple que de régler une température. Vous devez contrôler la vitesse de rotation du tube et l'angle d'inclinaison pour régir l'intensité du mélange et le temps de séjour.

Sensibilité du Lit de Matière

La profondeur du lit de poudre affecte considérablement le processus. Si le lit est trop profond, l'efficacité du mélange diminue ; s'il est trop peu profond, le débit est affecté. Vous devez équilibrer les débits d'alimentation et les vitesses de rotation pour maintenir la profondeur de lit idéale pour la pénétration des gaz.

Faire le Bon Choix pour Votre Objectif

Pour maximiser le potentiel de votre activation d'hydrochar, considérez vos objectifs opérationnels spécifiques :

- Si votre objectif principal est la Surface Spécifique Maximale : Privilégiez le four rotatif pour assurer le contact gaz complet requis pour atteindre des surfaces spécifiques de 200 m²/g ou plus.

- Si votre objectif principal est l'Uniformité du Produit : Utilisez le système rotatif pour éliminer les gradients de température et garantir que chaque granulé subit exactement la même histoire thermique.

- Si votre objectif principal est l'Efficacité du Processus : Exploitez le mouvement rotatif pour améliorer les taux de transfert de chaleur et réduire la consommation de gaz activants.

Le four tubulaire rotatif transforme l'activation de l'hydrochar d'un processus de cuisson passif en une réaction active et dynamique qui libère tout le potentiel de porosité du matériau.

Tableau Récapitulatif :

| Caractéristique | Four Tubulaire Rotatif | Four Statique |

|---|---|---|

| Lit de Matière | Dynamique/Culbutant (Mélange continu) | Stationnaire (Lit dense/compacté) |

| Uniformité Thermique | Élevée (Élimine les points chauds localisés) | Faible (Gradients de température potentiels) |

| Contact Gaz-Solide | Maximum (Circulation active des particules) | Limité (Diffusion restreinte aux couches externes) |

| Constance du Produit | Homogène (Développement de pores uniforme) | Variable (Risque de « zones mortes ») |

| Surface Spécifique | Élevée (Peut dépasser 200 m²/g) | Plus faible (Activation incohérente) |

Élevez Votre Activation de Matériaux avec l'Expertise KINTEK

Ne laissez pas les « zones mortes » statiques compromettre votre recherche ou la qualité de votre production. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes rotatifs, à moufle, tubulaires, sous vide et CVD haute performance conçus pour répondre aux exigences les plus strictes des laboratoires. Nos fours haute température personnalisables garantissent une distribution uniforme de la chaleur et une interaction gaz-solide optimisée pour vos applications uniques d'hydrochar ou de carbone.

Prêt à maximiser votre surface spécifique et l'homogénéité de votre produit ?

Contactez KINTEK dès aujourd'hui pour une consultation professionnelle

Références

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quels sont les processus thermiques courants réalisés dans les fours rotatifs et leurs températures de fonctionnement typiques ? Un guide du chauffage industriel

- Quelles sont les applications industrielles des fours tubulaires rotatifs ? Améliorez l'efficacité de votre traitement des matériaux

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées

- Quel type de technologie d'étanchéité est utilisé dans les fours rotatifs ? Augmentez l'efficacité et réduisez les coûts

- Quels sont les principaux avantages des fours rotatifs par rapport aux autres types de fours ? Uniformité et Efficacité Supérieures