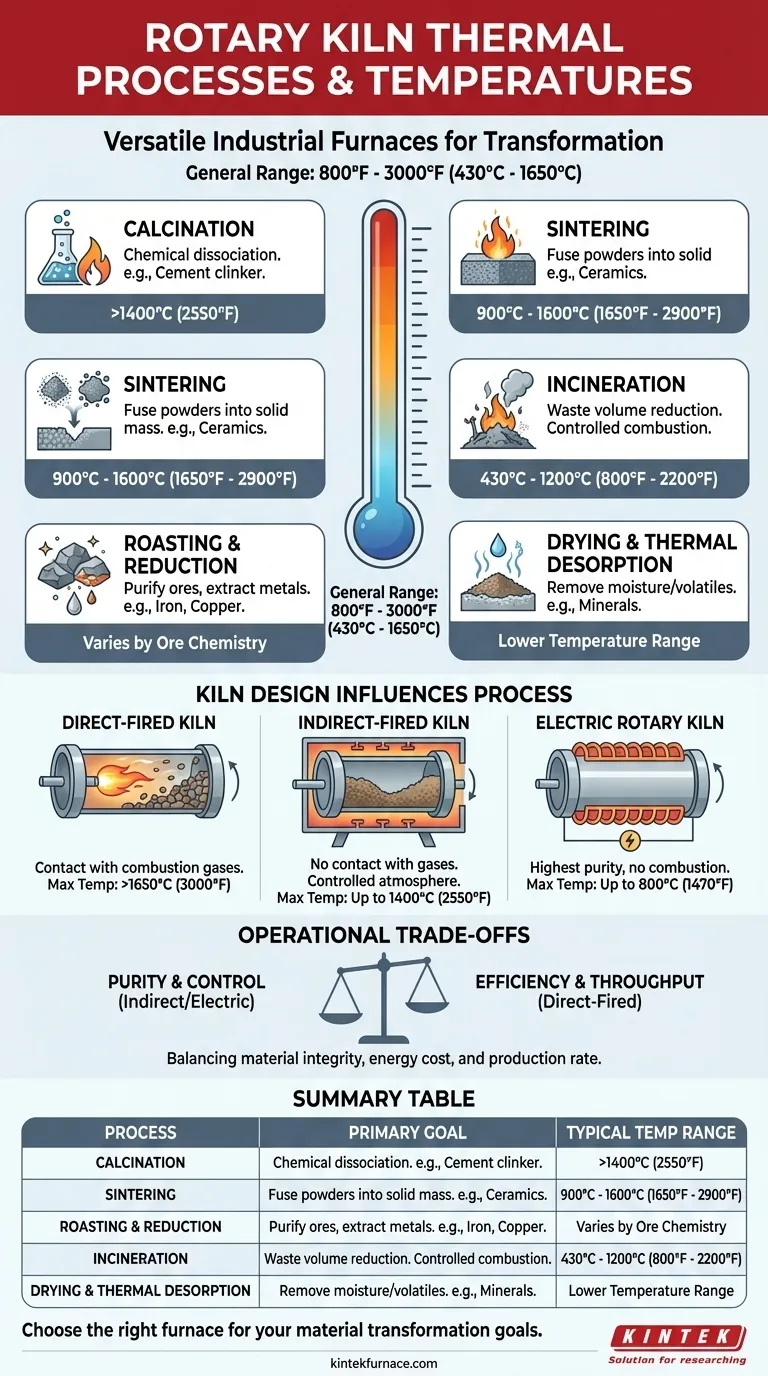

À la base, les fours rotatifs sont des fours industriels polyvalents qui réalisent une gamme de processus thermiques, les plus courants étant la calcination, le frittage, la torréfaction, l'incinération et le séchage. La température de fonctionnement spécifique est dictée entièrement par le matériau et la transformation chimique ou physique souhaitée, se situant généralement dans une large plage de 800°F à 3000°F (430°C à 1650°C).

Le message fondamental à retenir est qu'un four rotatif n'est pas un appareil universel. Le processus définit la température, et ensemble, ils dictent la conception du four – de sa méthode de chauffage à ses capacités de manipulation des matériaux – pour obtenir un résultat industriel spécifique.

Les processus thermiques de base dans un four rotatif

La fonction principale d'un four rotatif est de faciliter les réactions continues à haute température en faisant culbuter le matériau à travers un cylindre chauffé et rotatif. Cela garantit une exposition uniforme à la chaleur et un traitement constant.

Calcination : Moteur des réactions chimiques

La calcination utilise une chaleur élevée pour provoquer la dissociation chimique d'un matériau. Il s'agit de décomposer des composés, pas seulement d'éliminer l'eau.

L'exemple le plus frappant se trouve dans l'industrie du ciment, où un mélange de calcaire et d'argile est chauffé à plus de 1400°C pour produire du clinker, le composant principal du ciment Portland.

Frittage : Création d'une masse solide

Le frittage chauffe des matériaux en poudre jusqu'à un point juste en dessous de la fusion, provoquant la fusion des particules pour former une masse solide et cohérente.

Ce processus est essentiel dans les industries de la céramique et des matériaux réfractaires pour la cuisson des briques et l'activation des argiles, généralement à des températures comprises entre 900°C et 1600°C.

Torréfaction et réduction : Purification des minerais

Dans l'exploitation minière et la métallurgie, la torréfaction est utilisée pour chauffer les minerais afin d'éliminer les impuretés ou de les préparer à un traitement ultérieur.

La réduction est un processus pyrométallurgique spécifique utilisé pour extraire des métaux comme le fer, le nickel et le cuivre de leurs minerais à haute température.

Incinération : Gestion des déchets

L'incinération est la combustion contrôlée de matériaux, principalement utilisée dans la gestion des déchets pour réduire le volume des déchets urbains, industriels ou médicaux.

Ce processus transforme les déchets solides en cendres, gaz de combustion et chaleur, fonctionnant généralement dans la plage de 800°F à 2 200°F.

Séchage et désorption thermique : Élimination des volatils

C'est l'une des applications à plus basse température pour les fours rotatifs. Son objectif est simplement d'éliminer l'humidité ou d'autres composés volatils d'un matériau.

C'est courant dans le traitement des minéraux pour des matériaux comme le gypse, la bauxite et le sable de silice avant qu'ils ne subissent des traitements à plus haute température.

Comment la conception du four influence la température et le processus

La manière dont un four génère et applique la chaleur est un choix de conception critique qui dépend entièrement des exigences du processus, en particulier du besoin d'une atmosphère contrôlée.

Fours à tirage direct

Dans un four à tirage direct, les gaz de combustion chauds circulent directement sur et à travers le matériau en cours de traitement.

C'est très efficace pour les processus de masse comme la production de ciment et de chaux, où le matériau n'est pas sensible à la contamination par les gaz de combustion. Ces fours peuvent atteindre les températures les plus élevées nécessaires à la calcination.

Fours à tirage indirect

Ici, le tambour rotatif est chauffé extérieurement. Le matériau à l'intérieur n'entre jamais en contact avec la flamme ou les gaz de combustion.

Cette conception est essentielle pour les processus nécessitant une atmosphère contrôlée ou lorsque la pureté du matériau est primordiale, tels que la pyrolyse, le traitement de surface des catalyseurs et la production de produits chimiques de spécialité. Ils fonctionnent généralement jusqu'à 1400°C.

Fours rotatifs électriques

Les fours électriques offrent le plus haut niveau de contrôle et de pureté, car il n'y a aucune combustion. Ils sont extrêmement efficaces, avec une efficacité thermique dépassant souvent 95 %.

Leur contrôle précis de la température les rend idéaux pour les matériaux de grande valeur ou sensibles, bien qu'ils soient souvent limités à des températures de fonctionnement allant jusqu'à environ 800°C.

Comprendre les compromis opérationnels

Choisir le bon processus thermique implique d'équilibrer l'efficacité, l'intégrité du matériau et le coût. La température n'est qu'une variable dans une équation complexe.

Pureté vs Efficacité

Le tirage direct est la méthode la plus efficace thermiquement pour chauffer des solides en vrac, mais il risque de contaminer le produit avec des sous-produits de combustion. Le tirage indirect préserve la pureté au détriment d'une certaine efficacité thermique et d'une complexité mécanique.

Température vs Temps de séjour

Obtenir la réaction souhaitée est une fonction à la fois de la température et du temps pendant lequel le matériau passe dans le four (temps de séjour). Une température plus élevée peut réduire le temps de séjour requis, mais elle augmente également les coûts énergétiques et risque de surchauffer ou de faire fondre le matériau.

Contrôle du processus vs Débit

Les fours à tirage direct plus simples sont des chevaux de bataille conçus pour un débit maximal d'un seul produit. Les fours indirects ou électriques plus complexes offrent un contrôle supérieur sur l'atmosphère et les profils de température, mais peuvent avoir des débits plus faibles.

Faire le bon choix pour votre objectif

Le processus optimal est celui qui réalise la transformation matérielle nécessaire de manière fiable et économique.

- Si votre objectif principal est la transformation de matériaux en vrac (comme le ciment ou la chaux) : Les fours à tirage direct sont la norme de l'industrie pour la calcination à haute température, fonctionnant au-dessus de 1400°C pour une efficacité maximale.

- Si votre objectif principal est la pureté du matériau (comme les catalyseurs ou les produits chimiques de spécialité) : Les fours à tirage indirect ou électriques fournissent le contrôle atmosphérique et le chauffage précis nécessaires aux réactions sensibles.

- Si votre objectif principal est la réduction du volume des déchets : L'incinération dans un four à tirage direct est la méthode la plus courante pour la combustion contrôlée et la destruction des déchets.

- Si votre objectif principal est la purification des minerais ou l'extraction des métaux : Les processus de torréfaction et de réduction sont utilisés en métallurgie, avec des températures adaptées spécifiquement à la chimie du minerai.

En fin de compte, un traitement thermique réussi repose sur l'adéquation des propriétés uniques de votre matériau aux capacités spécifiques du four et de sa méthode de chauffage.

Tableau récapitulatif :

| Processus | Objectif principal | Plage de température de fonctionnement typique |

|---|---|---|

| Calcination | Dissociation chimique (par exemple, production de clinker de ciment) | >1400°C (2550°F) |

| Frittage | Fusion de matériaux en poudre en une masse solide (par exemple, céramique) | 900°C - 1600°C (1650°F - 2900°F) |

| Torréfaction/Réduction | Purifier les minerais ou extraire les métaux (par exemple, fer, cuivre) | Varie selon la chimie du minerai |

| Incinération | Réduire le volume des déchets par combustion contrôlée | 430°C - 1200°C (800°F - 2200°F) |

| Séchage/Désorption thermique | Éliminer l'humidité ou les volatils (par exemple, minéraux) | Plage de température plus basse |

| Type de four | Contrôle de l'atmosphère | Température maximale typique |

| À tirage direct | Le matériau entre en contact avec les gaz de combustion | >1650°C (3000°F) |

| À tirage indirect | Aucun contact avec les gaz de combustion | Jusqu'à 1400°C (2550°F) |

| Électrique | Pureté la plus élevée, pas de combustion | Jusqu'à 800°C (1470°F) |

Prêt à optimiser votre processus thermique ?

Choisir le bon four est essentiel pour atteindre vos objectifs de transformation des matériaux, que vous ayez besoin de l'efficacité à haut débit d'un système à tirage direct ou du contrôle atmosphérique précis d'un four indirect ou électrique.

KINTEK est votre partenaire de confiance en solutions de traitement thermique avancées. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de fours de laboratoire et industriels, y compris des systèmes Muffle, Tube, Rotary, Vacuum et CVD. Nos fours haute température sont tous personnalisables pour répondre à vos exigences de processus uniques, garantissant des performances optimales pour la calcination, le frittage, la torréfaction, etc.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour trouver la solution de four rotatif ou de four parfaite pour vos besoins.

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté