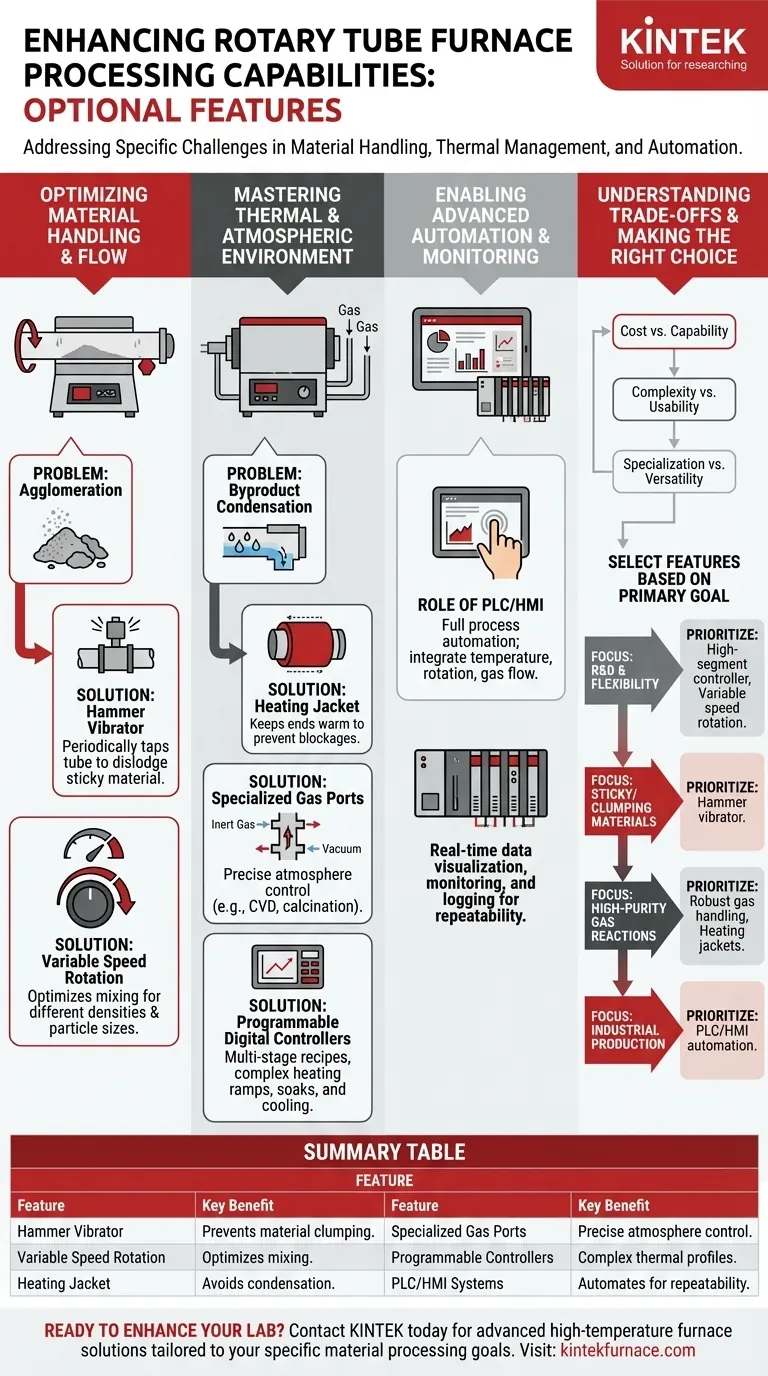

Les fonctionnalités optionnelles pour les fours tubulaires rotatifs sont conçues pour aller au-delà du simple chauffage et répondre à des défis spécifiques en matière de manipulation des matériaux, de gestion thermique et d'automatisation des processus. Les améliorations clés incluent des vibrateurs à marteau pour agiter les matériaux collants, des ports de gaz spécialisés pour un contrôle précis de l'atmosphère, des chemises chauffantes pour prévenir la condensation des sous-produits, et des systèmes PLC avancés pour un fonctionnement entièrement automatisé et reproductible.

Un four tubulaire rotatif standard assure un chauffage uniforme en faisant tourner le matériau. La véritable valeur des fonctionnalités optionnelles réside dans leur capacité à résoudre des défis de traitement spécifiques — tels que le flux de matériaux, les réactions gazeuses et la reproductibilité des processus — transformant un simple appareil de chauffage en un instrument de traitement hautement spécialisé.

Optimisation de la manipulation et du flux des matériaux

La fonction principale d'un four rotatif est de faire culbuter et de mélanger des matériaux en vrac. Cependant, certains matériaux présentent des défis de flux uniques que la rotation standard ne peut pas résoudre seule.

Le problème de l'agglomération des matériaux

De nombreuses poudres, en particulier celles à haute viscosité ou ayant tendance à devenir collantes à haute température, peuvent s'agglomérer, se coller ou se déposer sur la paroi du tube. Cela conduit à un chauffage non uniforme et à de mauvais résultats de processus.

Solution : Agitation mécanique

Pour les matériaux sujets à l'agglomération, un vibrateur à marteau est un ajout essentiel. Cet appareil tapote ou vibre périodiquement le tube, délogeant mécaniquement le matériau qui colle aux parois ou forme des grumeaux, assurant que tout reste fluide.

Solution : Rotation à vitesse variable

Un système de rotation à vitesse variable offre un contrôle précis de l'action de culbutage. L'ajustement de la vitesse de rotation permet d'optimiser le mélange pour différentes densités de matériaux, tailles de particules et caractéristiques d'écoulement, assurant un temps de résidence et une exposition à la chaleur optimaux.

Maîtrise de l'environnement thermique et atmosphérique

Le traitement avancé des matériaux nécessite souvent plus qu'une simple température stable. L'ensemble du profil thermique et de l'environnement gazeux doit être géré avec précision.

Prévention de la condensation indésirable des sous-produits

Dans des processus comme la pyrolyse, la décomposition peut libérer des goudrons ou d'autres composés organiques volatils. Ceux-ci peuvent se condenser dans les sections de sortie plus froides du four, provoquant des blocages et contaminant le système.

Une chemise chauffante installée aux extrémités du tube de processus maintient ces zones chaudes, empêchant la condensation et garantissant que les sous-produits de réaction sont correctement évacués du système.

Obtention d'un contrôle précis de l'atmosphère

Des applications comme le dépôt chimique en phase vapeur (CVD) ou la calcination sous atmosphère inerte nécessitent un environnement gazeux pur et contrôlé.

Pour cela, les fours peuvent être équipés de ports de manipulation de gaz spécialisés. Ceux-ci comprennent généralement des entrées de gaz inerte dédiées (par exemple, des ports de 1/4 de pouce) et des ports de dégazage plus grands (par exemple, KF25) pour une purge sous vide efficace et l'élimination des gaz de réaction.

Personnalisation des profils thermiques

De nombreux processus nécessitent des cycles de température complexes à plusieurs étapes. Les contrôleurs standard peuvent ne pas être suffisants.

Les contrôleurs numériques programmables sont une caractéristique essentielle pour cela, permettant aux opérateurs de programmer des recettes multi-segments. Par exemple, un contrôleur avec un total de 30 segments permet des profils complexes de rampes de chauffage, de paliers de température et d'étapes de refroidissement contrôlées.

Permettre l'automatisation et la surveillance avancées

Pour la production à l'échelle industrielle ou les processus nécessitant une grande répétabilité, le contrôle manuel est inefficace et introduit de la variabilité.

Le rôle des PLC et des HMI

Les Contrôleurs Logiques Programmables (PLC) associés aux Interfaces Homme-Machine (HMI) permettent une automatisation complète des processus. Ces systèmes intègrent le contrôle de la température, de la vitesse de rotation, du débit de gaz et des vibrations.

Un opérateur peut charger une recette pré-établie, et le PLC exécutera l'ensemble du processus automatiquement. Le HMI fournit une visualisation des données en temps réel, une surveillance et un enregistrement, ce qui est essentiel pour le contrôle qualité et la répétabilité du processus.

Comprendre les compromis

L'ajout de fonctionnalités améliore les capacités mais introduit également des complexités et des coûts qui doivent être soigneusement pesés.

Coût vs. Capacité

Chaque fonctionnalité optionnelle ajoute au coût initial du four. Il est vital de sélectionner uniquement les fonctionnalités qui résolvent un problème de processus démontré ou fortement anticipé, en évitant les dépenses inutiles.

Complexité vs. Utilisabilité

Un four entièrement équipé avec un PLC, un vibrateur et une manipulation de gaz personnalisée est un équipement plus complexe. Il peut nécessiter des connaissances spécialisées pour la programmation et aura plus de composants qui nécessitent un entretien ou peuvent potentiellement tomber en panne.

Spécialisation vs. Polyvalence

Les personnalisations très spécifiques, telles qu'un tube de travail avec une forme interne unique pour une poudre particulière, peuvent rendre le four moins adapté à un usage général. C'est une considération clé dans un laboratoire polyvalent par rapport à une ligne de production dédiée.

Faire le bon choix pour votre objectif

Sélectionnez les fonctionnalités en fonction du principal défi que vous devez résoudre.

- Si votre objectif principal est la R&D et la flexibilité des processus : Privilégiez un contrôleur programmable à segments multiples et une rotation à vitesse variable pour explorer une large gamme de matériaux et de profils thermiques.

- Si votre objectif principal est le traitement de matériaux collants ou agglomérants : Un vibrateur à marteau est non négociable pour assurer un flux de matériau constant et un chauffage uniforme.

- Si votre objectif principal est les réactions gazeuses de haute pureté (par exemple, CVD) : Insistez sur un système robuste de manipulation de gaz avec des ports dédiés et envisagez des chemises chauffantes pour prévenir la contamination par les sous-produits.

- Si votre objectif principal est la production industrielle et la répétabilité : Un système d'automatisation PLC/HMI est la clé pour atteindre une qualité constante, réduire la main-d'œuvre et permettre l'enregistrement des données de processus.

En fin de compte, la sélection des bonnes fonctionnalités transforme le four d'un outil générique en une solution précise adaptée à vos objectifs spécifiques de traitement des matériaux.

Tableau récapitulatif :

| Caractéristique | Avantage clé |

|---|---|

| Vibrateur à marteau | Empêche l'agglomération du matériau pour un chauffage uniforme |

| Rotation à vitesse variable | Optimise le mélange pour différents matériaux |

| Chemise chauffante | Évite la condensation et les blocages |

| Ports de gaz spécialisés | Permet un contrôle précis de l'atmosphère |

| Contrôleurs numériques programmables | Permet des profils thermiques complexes |

| Systèmes PLC/HMI | Automatise les processus pour la répétabilité |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire rotatif personnalisé ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos objectifs spécifiques de traitement des matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique