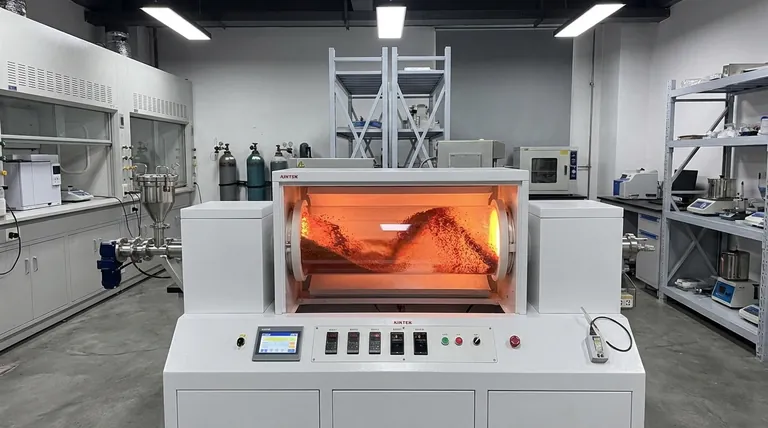

Au cœur de son fonctionnement, un four tubulaire rotatif est indispensable pour le traitement thermique des poudres et des matériaux granulaires. Ses applications les plus courantes comprennent la métallurgie des poudres, la synthèse de matériaux avancés et les réactions chimiques comme la calcination, où un chauffage uniforme et une agitation constante sont essentiels. Cette conception est spécifiquement conçue pour les processus qui ne peuvent tolérer de gradients de température ou de ségrégation de matériaux.

La caractéristique principale d'un four tubulaire rotatif est sa capacité à chauffer et à mélanger les matériaux simultanément. Cette agitation continue n'est pas un avantage secondaire – c'est la raison fondamentale pour laquelle ce four est choisi par rapport aux alternatives statiques pour les processus nécessitant une uniformité thermique et chimique exceptionnelle.

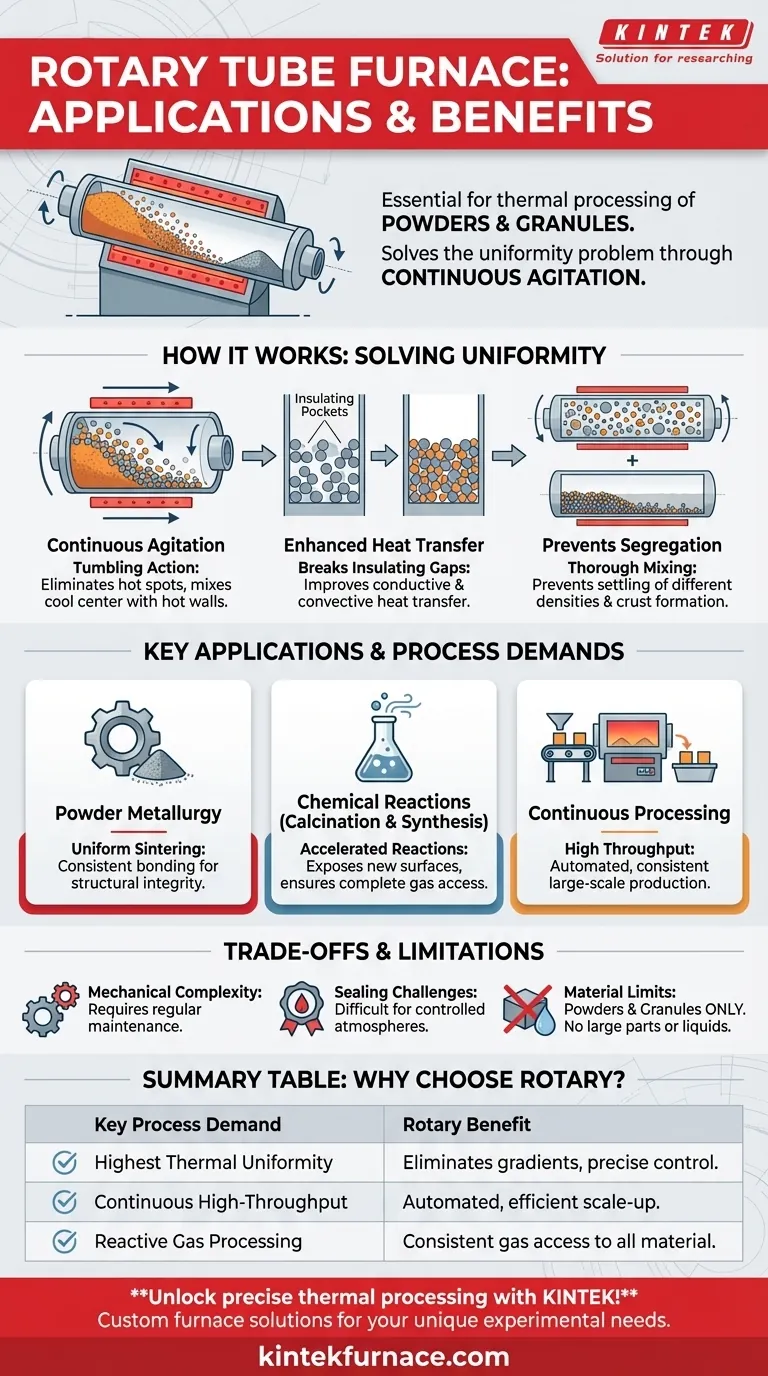

Comment un four tubulaire rotatif résout le problème de l'uniformité

Un four statique, qu'il s'agisse d'un four à moufle ou d'un four tubulaire standard, chauffe le matériau de l'extérieur vers l'intérieur. Cela crée inévitablement des gradients de température, où le matériau touchant les parois est plus chaud que le matériau au centre. Un four tubulaire rotatif est conçu spécifiquement pour surmonter cette limitation fondamentale.

Le principe de l'agitation continue

Le tube du four tourne lentement et est souvent incliné à un léger angle. Cette action fait continuellement culbuter l'échantillon de poudre ou granulaire à l'intérieur.

Alors que le matériau se mélange en cascade, les particules du centre plus froid sont constamment amenées vers la paroi extérieure plus chaude, et vice versa. Ce mélange forcé élimine les points chauds et garantit que chaque particule subit un profil de température presque identique au fil du temps.

Amélioration de l'efficacité du transfert de chaleur

Dans un lit de poudre statique, les espaces d'air entre les particules agissent comme un isolant, ralentissant le transfert de chaleur. Le mouvement de culbutage dans un four rotatif brise ces poches isolantes.

Cela améliore considérablement le transfert de chaleur par conduction et convection à travers le lit de matériau, ce qui se traduit par des temps de traitement plus rapides et des résultats plus prévisibles et reproductibles.

Prévention du tassement et de l'incohérence des matériaux

Pour les processus impliquant des mélanges de matériaux de densités différentes, un four statique permet aux particules plus lourdes de se tasser. Cette ségrégation peut ruiner le produit final.

L'action rotative garantit que les matériaux restent soigneusement mélangés. Elle empêche également la formation d'une croûte frittée à la surface, qui isolerait autrement le matériau en dessous et empêcherait les gaz réactifs de pénétrer dans l'échantillon.

Applications clés et leurs exigences de processus

Les capacités uniques d'un four tubulaire rotatif en font le choix idéal pour des applications industrielles et de recherche spécifiques et exigeantes.

Métallurgie des poudres

En métallurgie des poudres, les poudres métalliques sont chauffées en dessous de leur point de fusion (frittage) pour les lier en une pièce solide. Le chauffage uniforme est non négociable.

Des températures inégales entraîneraient un collage incohérent, créant des points faibles et compromettant l'intégrité structurelle du composant final. L'action rotative garantit que chaque particule est frittée dans les mêmes conditions.

Réactions chimiques (calcination et synthèse)

Des processus comme la calcination impliquent le chauffage d'un matériau pour éliminer les substances volatiles ou induire une transition de phase. Le mélange continu expose de nouvelles surfaces, accélérant la réaction et garantissant qu'elle se déroule de manière uniforme jusqu'à son achèvement.

Lors de la synthèse de nouveaux matériaux en atmosphère contrôlée, le mouvement rotatif garantit que les gaz réactifs ont un accès constant à l'échantillon entier, plutôt qu'à la seule couche superficielle.

Traitement continu

Lorsqu'il est équipé de systèmes d'alimentation et de collecte automatisés, un four tubulaire rotatif peut fonctionner en continu. La matière première est introduite dans l'extrémité supérieure du tube incliné et se déplace lentement vers l'extrémité inférieure à mesure qu'elle tourne, émergeant sous forme de produit entièrement traité.

Cela le rend très efficace pour la production à grande échelle où un débit et une qualité constants sont essentiels.

Comprendre les compromis

Bien que puissant, la conception rotative introduit des complexités qui la rendent inadaptée à certaines applications. L'objectivité exige de reconnaître ses limites.

Complexité mécanique

L'ajout d'un moteur, d'un système d'entraînement et de joints rotatifs crée plus de points de défaillance potentiels qu'un simple four statique. Ces systèmes nécessitent une inspection et un entretien réguliers.

Étanchéité pour atmosphères contrôlées

Maintenir un joint parfait et étanche aux gaz sur un tube rotatif est nettement plus difficile que sur un tube statique. Bien que des joints de haute qualité soient disponibles, ils augmentent les coûts et constituent un composant d'entretien essentiel pour les processus sous atmosphère contrôlée.

Limitations des matériaux et des échantillons

Ce four est conçu exclusivement pour les poudres, les granulés ou les petits solides fluides. Il ne peut pas être utilisé pour traiter de grandes pièces monolithiques, des structures délicates qui seraient détruites par le culbutage, ou la plupart des échantillons liquides.

Faire le bon choix pour votre processus

Votre décision doit être guidée par la nature physique de votre échantillon et l'uniformité requise du processus.

- Si votre objectif principal est le traitement de poudres ou de granulés qui exigent la plus haute uniformité thermique : Un four tubulaire rotatif est la solution optimale, dépassant de loin les capacités d'un four statique.

- Si votre objectif principal est une production continue à haut débit : La conception inhérente d'un four rotatif incliné est conçue pour des flux de travail automatisés et continus, ce qui en fait un choix supérieur pour l'échelle industrielle.

- Si votre objectif principal est le traitement de pièces solides, d'échantillons délicats ou un fonctionnement avec un budget limité : Un four tubulaire ou à moufle statique standard est un choix plus pratique, fiable et économique.

En fin de compte, la compréhension de ce principe fondamental de chauffage dynamique est la clé pour sélectionner l'équipement de traitement thermique adapté à votre objectif spécifique.

Tableau récapitulatif :

| Application | Exigences clés du processus | Avantages du four tubulaire rotatif |

|---|---|---|

| Métallurgie des poudres | Chauffage uniforme, liaison constante | Élimine les gradients de température, assure un frittage uniforme |

| Réactions chimiques (ex. Calcination) | Réactions accélérées, accès aux gaz | Le mélange continu expose les surfaces, améliore l'uniformité |

| Traitement continu | Haut débit, flux de travail automatisés | Flux de matériaux efficace, qualité de produit constante |

Optimisez le traitement thermique de précision pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des solutions de fours haute température avancées telles que les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre à vos besoins expérimentaux uniques pour les poudres, les granulés et les processus continus. Contactez-nous dès aujourd'hui pour améliorer votre efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit