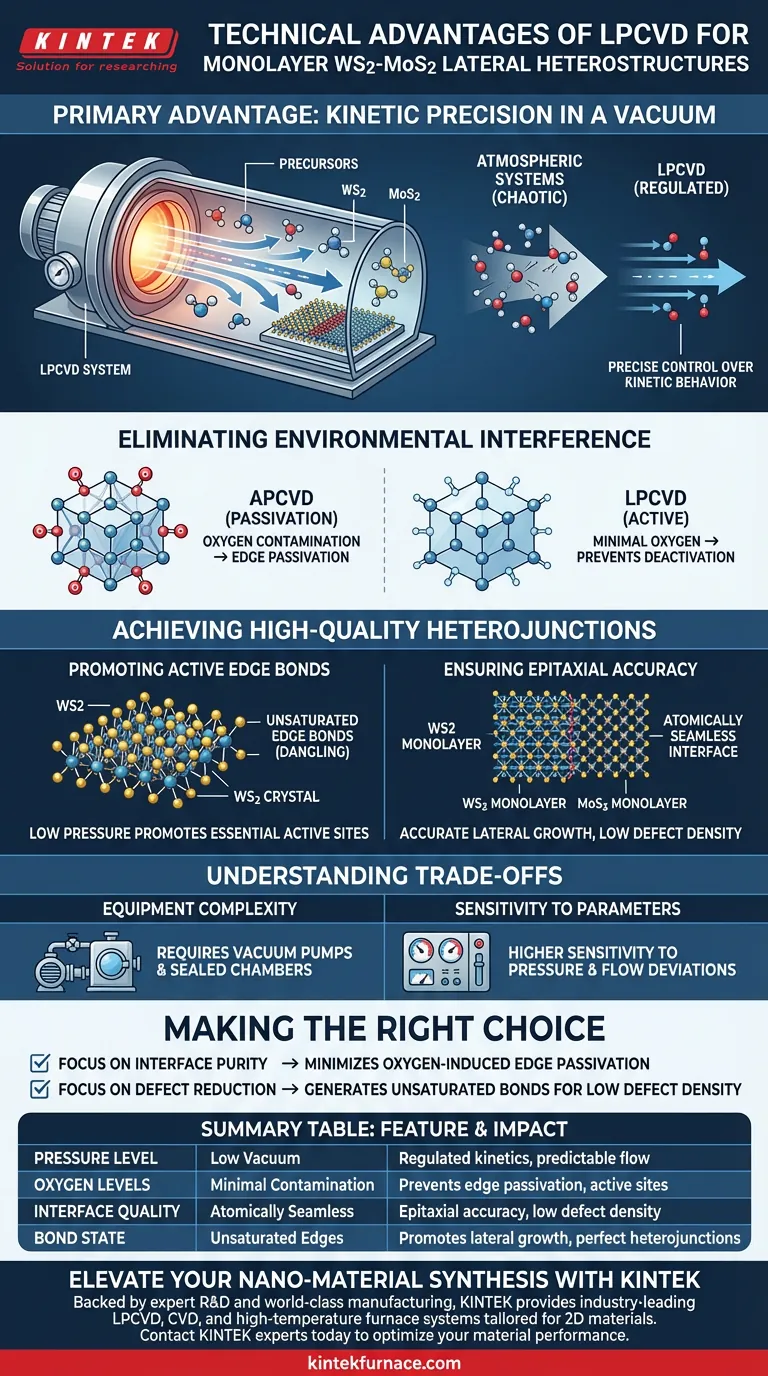

Le principal avantage du dépôt chimique en phase vapeur à basse pression (LPCVD) est la précision cinétique. En opérant dans un environnement sous vide, ce système vous permet de réguler strictement le comportement des précurseurs, minimisant ainsi l'interférence de l'oxygène ambiant pour assurer une croissance cristalline de haute qualité.

La valeur fondamentale du LPCVD réside dans sa capacité à prévenir la passivation des bords. En maintenant un environnement à basse pression, le système préserve les liaisons de bord insaturées, permettant la croissance d'interfaces atomiquement sans couture avec des densités de défauts exceptionnellement faibles.

Le Mécanisme de Contrôle de la Croissance

Régulation du Comportement Cinétique

Dans un système LPCVD, la pression réduite modifie le libre parcours moyen des molécules de gaz. Cet environnement offre à l'opérateur un contrôle précis du comportement cinétique des vapeurs précurseurs.

Contrairement aux systèmes atmosphériques, où les interactions gazeuses peuvent être chaotiques, le réglage à basse pression garantit que le mouvement et la réaction des précurseurs sont prévisibles et dirigés.

Élimination des Interférences Environnementales

Un avantage technique essentiel est la réduction significative de l'oxygène ambiant dans la chambre.

L'oxygène est un contaminant primaire qui entraîne la passivation des bords, un processus où les bords d'un cristal deviennent chimiquement inertes. En éliminant l'oxygène, le LPCVD empêche cette désactivation de se produire.

Obtention d'Hétérojonctions de Haute Qualité

Promotion des Liaisons de Bord Actives

Pour qu'une hétérostructure latérale se forme correctement, le bord du premier matériau (par exemple, WS2) doit rester chimiquement actif pour accepter le second matériau (par exemple, MoS2).

Les conditions de basse pression en LPCVD favorisent la génération de liaisons de bord insaturées. Ces liaisons "pendantes" sont les sites actifs essentiels requis pour une croissance latérale continue.

Assurance de la Précision Épitaxiale

Étant donné que les bords restent actifs et non passivés, le système facilite une croissance épitaxiale précise des bords.

Cette précision se traduit par une interface d'hétérojonction atomiquement sans couture. La structure finale présente une faible densité de défauts, ce qui est essentiel pour les performances électroniques et optiques du dispositif.

Comprendre les Compromis

Complexité de l'Équipement

Bien que le LPCVD offre un contrôle supérieur, il nécessite un environnement sous vide. Cela impose l'utilisation de pompes à vide et de chambres scellées sous vide, rendant le matériel plus complexe que les systèmes de CVD à pression atmosphérique (APCVD).

Sensibilité aux Paramètres du Processus

Le "contrôle précis" mentionné comme un avantage implique également une sensibilité accrue aux variables. Comme le processus repose sur des comportements cinétiques spécifiques, des déviations dans la pression ou les débits de précurseurs peuvent perturber la formation de liaisons insaturées.

Faire le Bon Choix pour Votre Objectif

Lorsque vous décidez si le LPCVD est la méthode appropriée pour votre application d'hétérostructure spécifique, considérez ce qui suit :

- Si votre objectif principal est la pureté de l'interface : Le LPCVD est le choix définitif car il minimise la passivation des bords induite par l'oxygène, garantissant une jonction sans couture.

- Si votre objectif principal est la réduction des défauts : La capacité à générer des liaisons de bord insaturées rend ce système idéal pour obtenir de faibles densités de défauts dans la croissance latérale.

Le LPCVD transforme le défi de la passivation des bords en une opportunité de croissance structurelle précise et atomiquement parfaite.

Tableau Récapitulatif :

| Caractéristique | Avantage LPCVD | Impact sur la Croissance WS2-MoS2 |

|---|---|---|

| Niveau de Pression | Vide Faible | Comportement cinétique régulé et flux de précurseurs prévisible |

| Niveaux d'Oxygène | Contamination Minimale | Prévient la passivation des bords pour des sites de croissance actifs |

| Qualité de l'Interface | Atomiquement Sans Couture | Assure la précision épitaxiale avec une faible densité de défauts |

| État des Liaisons | Bords Insaturés | Favorise la croissance latérale pour des hétérojonctions parfaites |

Élevez Votre Synthèse de Nano-Matériaux avec KINTEK

La précision au niveau atomique nécessite plus que des températures élevées ; elle exige un environnement contrôlé. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes LPCVD, CVD et des fours à haute température de pointe, adaptés à la croissance de matériaux 2D tels que le WS2 et le MoS2.

Que vous ayez besoin de systèmes sous vide personnalisables ou d'équipements de laboratoire de haute précision, nos solutions sont conçues pour éliminer les défauts et assurer une croissance épitaxiale sans couture. Contactez les experts KINTEK dès aujourd'hui pour discuter de vos besoins de recherche uniques et découvrir comment notre technologie de four avancée peut optimiser les performances de vos matériaux.

Guide Visuel

Références

- Pargam Vashishtha, Sumeet Walia. Epitaxial Interface‐Driven Photoresponse Enhancement in Monolayer WS<sub>2</sub>–MoS<sub>2</sub> Lateral Heterostructures. DOI: 10.1002/adfm.202512962

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les principaux avantages du FB-CVD par rapport aux systèmes CVD traditionnels ? Amélioration de l'efficacité et de l'uniformité du revêtement en poudre

- Quelles sont les différentes méthodes de chauffage du substrat en CVD ? Explication du mur chaud (Hot Wall) par rapport au mur froid (Cold Wall)

- Quelles sont les étapes impliquées dans le processus CVD ? Maîtriser le dépôt de couches minces au niveau atomique

- Quelle est la logique fondamentale de l'utilisation du revêtement sous vide pour les équipements énergétiques ? Amélioration efficace de la résistance à l'usure et à la chaleur

- Quel rôle jouent les systèmes de dépôt chimique en phase vapeur (CVD) dans la synthèse du MoSe2 ? Obtenir un contrôle de précision au niveau atomique

- Où la CVD est-elle utilisée ? Libérer les matériaux haute performance dans l'électronique, l'énergie et l'aérospatiale

- Pourquoi un tube CVD avec un régulateur de pression est-il préféré pour l'épitaxie ? Améliorer la qualité cristalline et la stœchiométrie

- Pourquoi les températures de fonctionnement élevées sont-elles un inconvénient pour le CVD ? Limitation des choix de substrats et augmentation des défauts