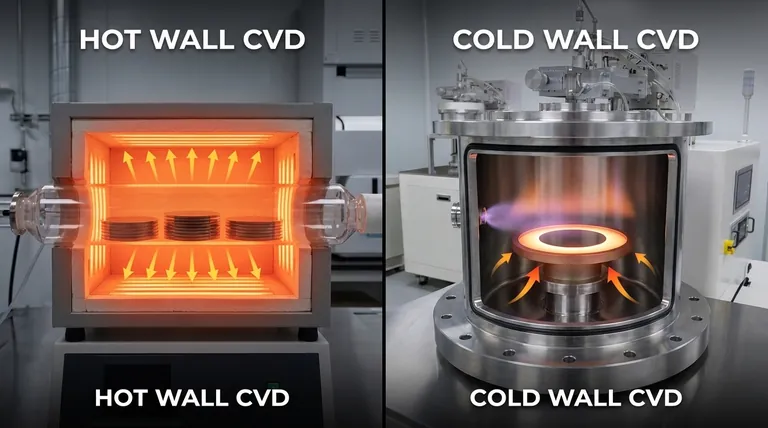

Dans le dépôt chimique en phase vapeur (CVD), il existe deux méthodes fondamentales pour chauffer le substrat : le CVD à mur chaud et le CVD à mur froid. Dans un système à mur chaud, toute la chambre de réaction est chauffée extérieurement, ce qui signifie que les parois et le substrat sont à la même température élevée. Inversement, dans un système à mur froid, l'énergie est appliquée directement au substrat ou à son support, laissant les parois de la chambre intentionnellement froides.

Le choix entre un réacteur à mur chaud et à mur froid est une décision d'ingénierie primordiale. Il dicte un compromis fondamental entre le haut débit et l'uniformité thermique des systèmes à mur chaud et la pureté supérieure et l'efficacité des précurseurs des systèmes à mur froid.

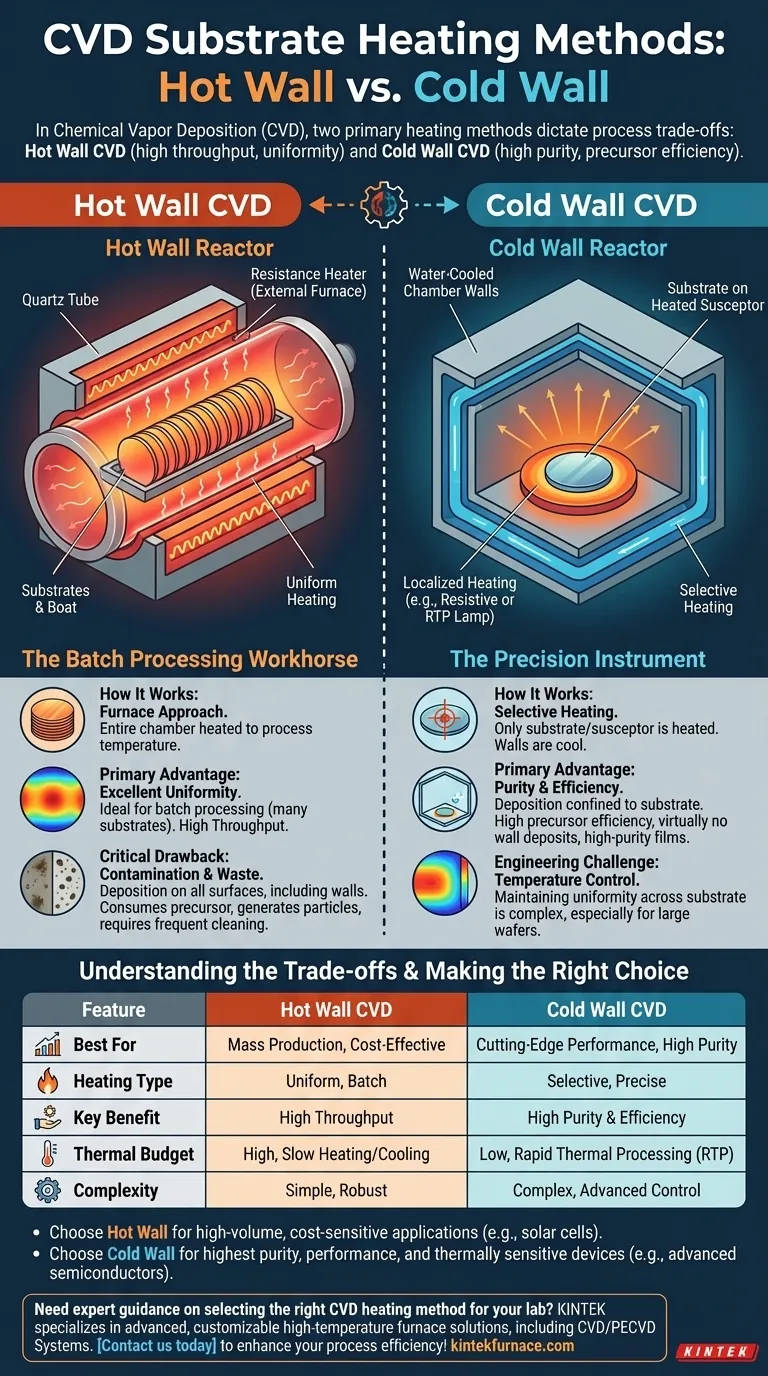

CVD à Mur Chaud : Le Cheval de Trait du Traitement par Lots

Le CVD à mur chaud est une approche classique, largement utilisée pour sa capacité à traiter de nombreux substrats simultanément avec une excellente cohérence de température.

Fonctionnement : L'Approche du Four

Un réacteur à mur chaud se compose généralement d'un tube en quartz placé à l'intérieur d'un four plus grand chauffé par résistance. Le four chauffe l'intégralité du tube et tout ce qu'il contient à la température de procédé requise.

Cette conception garantit que les molécules gazeuses et toutes les surfaces internes, y compris les substrats, sont en équilibre thermique.

Avantage Principal : Excellente Uniformité

Étant donné que toute la chambre agit comme une source de chaleur uniforme, les systèmes à mur chaud offrent une stabilité et une uniformité de température exceptionnelles sur une grande surface. Cela les rend idéaux pour le traitement par lots (batch processing), où des dizaines, voire des centaines de plaquettes peuvent être revêtues en une seule fois.

L'Inconvénient Critique : Contamination et Déchets

Le principal inconvénient est que le dépôt se produit partout, pas seulement sur les substrats. Le matériau se dépose sur les parois de la chambre, consommant des gaz précurseurs coûteux et se détachant sous forme de particules susceptibles de contaminer les substrats. Cela nécessite également des cycles de nettoyage fréquents et longs.

CVD à Mur Froid : L'Instrument de Précision

Le CVD à mur froid a été développé pour surmonter les limites de pureté et d'efficacité de la conception à mur chaud. C'est la méthode dominante pour la fabrication de dispositifs semi-conducteurs de haute performance.

Fonctionnement : Chauffage Sélectif du Substrat

Dans un réacteur à mur froid, seuls le substrat et son support (appelé susceptor) sont chauffés. Les parois de la chambre sont maintenues proches de la température ambiante, souvent avec un refroidissement actif par eau.

Le chauffage peut être réalisé par plusieurs méthodes, comme le passage d'un courant électrique à travers le susceptor (chauffage résistif) ou l'utilisation de lampes à haute intensité pour chauffer directement le substrat (chauffage radiant ou RTP).

Avantage Principal : Pureté et Efficacité

Étant donné que les parois de la chambre sont froides, les réactions chimiques et le dépôt sont confinés presque exclusivement à la surface chaude du substrat. Cela améliore considérablement l'efficacité des précurseurs et élimine pratiquement la contamination particulaire due aux dépôts sur les parois, conduisant à des couches de plus grande pureté.

Le Défi d'Ingénierie : Contrôle de la Température

Le principal défi dans un système à mur froid est de maintenir une uniformité de température parfaite sur l'ensemble du substrat, surtout à mesure que la taille des plaquettes augmente. Les gradients de température peuvent entraîner des variations dans l'épaisseur et les propriétés du film.

Comprendre les Compromis

Aucune méthode n'est universellement supérieure ; le choix optimal dépend entièrement des objectifs du procédé et des contraintes économiques.

Débit par rapport à la Pureté

Le CVD à mur chaud excelle dans les applications à grand volume et sensibles aux coûts où la pureté absolue du film est secondaire. Pensez aux revêtements pour cellules solaires ou aux couches semi-conductrices de base.

Le CVD à mur froid est essentiel pour les applications exigeant la plus haute pureté et performance, telles que les puces logiques et mémoires avancées, où même une contamination minimale peut entraîner une défaillance du dispositif.

Budget Thermique et Vitesse du Procédé

Les systèmes à mur froid ont une masse thermique beaucoup plus faible, permettant un chauffage et un refroidissement très rapides. Cela permet le Traitement Thermique Rapide (RTP), qui minimise le temps total pendant lequel un substrat reste à haute température — un facteur critique pour les dispositifs multicouches sensibles. Les fours à mur chaud, en revanche, mettent des heures à chauffer et à refroidir.

Complexité et Coût

Un four à tube à mur chaud simple est un équipement relativement simple et robuste. Les systèmes à mur froid sont intrinsèquement plus complexes, nécessitant des éléments chauffants sophistiqués, des canaux de refroidissement et une surveillance de la température avancée pour gérer l'uniformité.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner la bonne stratégie de chauffage, vous devez d'abord définir votre objectif principal pour le processus de dépôt.

- Si votre objectif principal est la production de masse et la rentabilité : Le CVD à mur chaud est presque toujours le choix supérieur en raison de sa capacité de traitement par lots inégalée.

- Si votre objectif principal est la performance des dispositifs de pointe et la pureté du film : Le CVD à mur froid offre le contrôle essentiel sur la contamination et l'efficacité du processus.

- Si vous travaillez avec des matériaux thermiquement sensibles : Un système à mur froid offre un contrôle précis du budget thermique, protégeant les structures délicates d'une exposition prolongée à la chaleur.

En fin de compte, le choix de votre méthode de chauffage est la première étape pour définir l'équilibre entre l'échelle de fabrication et la qualité du film de votre processus.

Tableau Récapitulatif :

| Méthode | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| CVD à Mur Chaud | Chauffage uniforme, traitement par lots, coût inférieur | Applications à haut débit comme les cellules solaires |

| CVD à Mur Froid | Haute pureté, contrôle précis, chauffage rapide | Dispositifs haute performance comme les semi-conducteurs |

Besoin de conseils d'experts pour sélectionner la bonne méthode de chauffage CVD pour votre laboratoire ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive