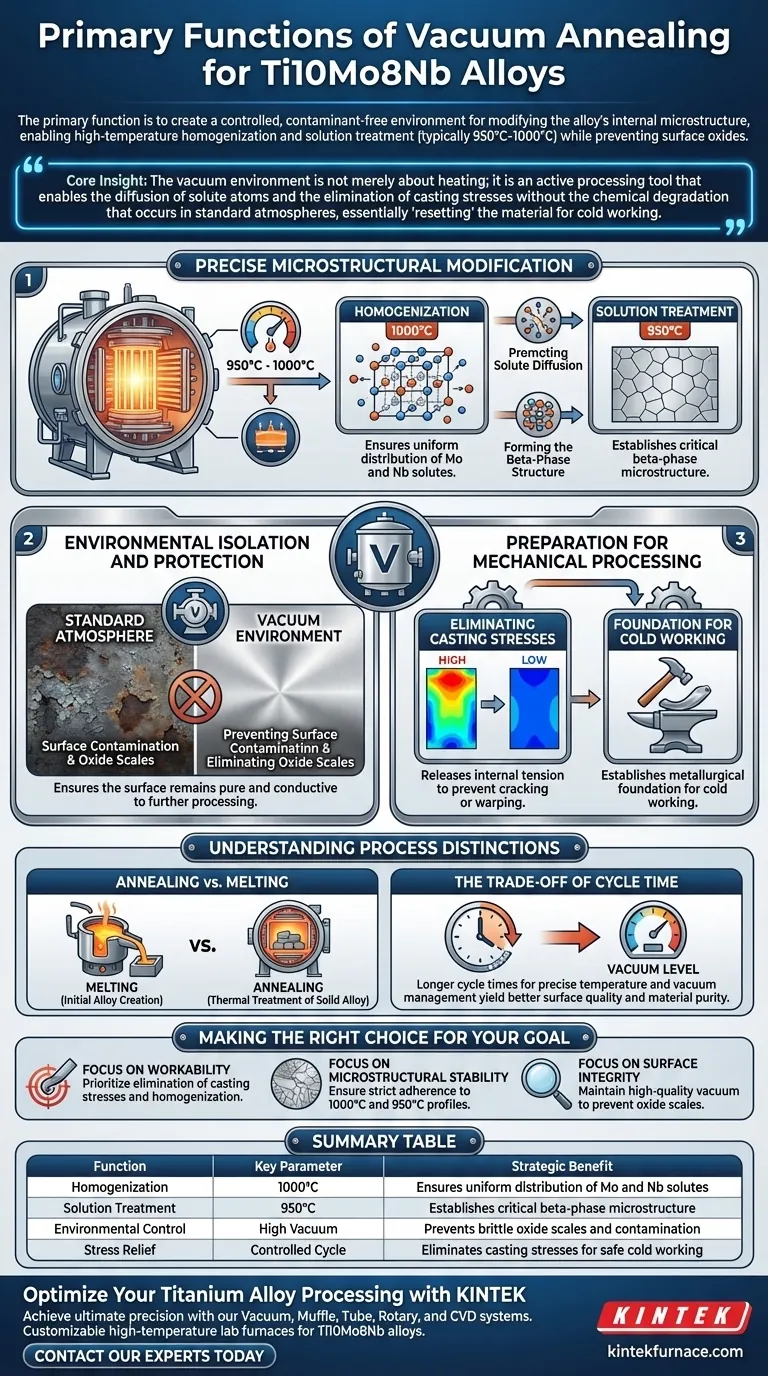

La fonction principale d'un four de recuit sous vide dans le traitement des alliages Ti10Mo8Nb est de créer un environnement contrôlé et exempt de contaminants pour modifier la microstructure interne de l'alliage. Plus précisément, il permet une homogénéisation et un traitement en solution à haute température — généralement entre 950°C et 1000°C — tout en empêchant strictement la formation d'oxydes de surface.

Idée clé : L'environnement sous vide ne sert pas seulement au chauffage ; c'est un outil de traitement actif qui permet la diffusion des atomes de soluté et l'élimination des contraintes de coulée sans la dégradation chimique qui se produit dans les atmosphères standard, "réinitialisant" essentiellement le matériau pour le travail à froid.

Modification microstructurale précise

Homogénéisation et traitement en solution

Le four maintient des plateaux de haute température précis, tels que 1000°C pour l'homogénéisation et 950°C pour le traitement en solution.

Ces profils thermiques spécifiques sont essentiels pour dissoudre uniformément les éléments d'alliage dans la matrice de titane.

Promotion de la diffusion des solutés

L'apport de chaleur contrôlé accélère la diffusion des atomes de soluté (Molybdène et Niobium) au sein de l'alliage.

Ce mouvement atomique est nécessaire pour stabiliser la chimie interne avant le refroidissement du matériau.

Formation de la structure en phase bêta

L'objectif ultime de ce cycle thermique est d'établir une microstructure en phase bêta spécifique.

Cette phase fournit les caractéristiques matérielles nécessaires à l'application finale de l'alliage Ti10Mo8Nb.

Isolation et protection environnementale

Prévention de la contamination de surface

Les alliages de titane sont très réactifs à l'oxygène et à l'azote à haute température.

Le four sous vide crée un environnement inerte qui modifie l'alliage sans introduire de contamination de surface.

Élimination des calamines d'oxyde

Dans un four standard, le traitement thermique entraînerait une couche d'oxyde dure et cassante (calamine).

Le recuit sous vide élimine la formation de ces calamines d'oxyde, garantissant que la surface reste pure et conductrice pour un traitement ultérieur.

Préparation au traitement mécanique

Élimination des contraintes de coulée

Le processus de recuit libère efficacement la tension interne connue sous le nom de contraintes de coulée.

L'élimination de ces contraintes résiduelles est vitale pour éviter les fissures ou les déformations lors des étapes de fabrication ultérieures.

Base pour le travail à froid

En adoucissant la matrice et en homogénéisant la structure, le four établit la base métallurgique pour le travail à froid.

Cela garantit que l'alliage est suffisamment ductile pour être façonné mécaniquement sans défaillance.

Comprendre les distinctions de processus

Recuit vs. Fusion

Il est crucial de distinguer ce processus de la création initiale de l'alliage.

Alors qu'un four à arc sous vide non consommable est utilisé pour *fondre* les matières premières (Titane, Molybdène, Niobium) afin d'assurer la composition chimique, le four de recuit sous vide est strictement utilisé pour le *traitement thermique* de l'alliage solide afin d'ajuster ses propriétés.

Le compromis du temps de cycle

Le recuit sous vide offre généralement une distribution de chaleur plus uniforme et une meilleure qualité de surface, mais il nécessite une gestion rigoureuse du cycle.

Atteindre les niveaux de vide nécessaires et les rampes de température précises nécessite souvent des temps de cycle plus longs par rapport aux traitements atmosphériques, un compromis nécessaire pour la pureté du matériau.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de traitement thermique, alignez vos paramètres de four sur vos objectifs métallurgiques spécifiques :

- Si votre objectif principal est la maniabilité : Privilégiez l'élimination des contraintes de coulée et l'homogénéisation pour garantir que le matériau puisse supporter un travail à froid ultérieur sans fracture.

- Si votre objectif principal est la stabilité microstructurale : Assurez-vous de respecter strictement les profils de température de 1000°C et 950°C pour garantir la bonne diffusion des atomes de soluté et la formation de la phase bêta.

- Si votre objectif principal est l'intégrité de la surface : Maintenez un vide de haute qualité pour éviter les calamines d'oxyde, éliminant ainsi le besoin d'un nettoyage de surface post-traitement agressif.

Le four de recuit sous vide est le gardien qui transforme un lingot Ti10Mo8Nb coulé en un matériau d'ingénierie transformable et haute performance.

Tableau récapitulatif :

| Fonction | Paramètre clé | Bénéfice stratégique |

|---|---|---|

| Homogénéisation | 1000°C | Assure une distribution uniforme des solutés de Mo et Nb |

| Traitement en solution | 950°C | Établit une microstructure critique en phase bêta |

| Contrôle environnemental | Vide élevé | Prévient les calamines d'oxyde cassantes et la contamination |

| Relaxation des contraintes | Cycle contrôlé | Élimine les contraintes de coulée pour un travail à froid sûr |

Optimisez votre traitement d'alliages de titane avec KINTEK

Atteignez la précision ultime dans vos flux de travail métallurgiques. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes sous vide, à muffe, tubulaires, rotatifs et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre aux besoins spécifiques d'homogénéisation et de traitement en solution des alliages Ti10Mo8Nb et d'autres matériaux avancés.

Ne vous contentez pas de contamination de surface ou de phases incohérentes. Contactez nos experts dès aujourd'hui pour trouver le four personnalisable idéal pour vos exigences uniques de recherche et de production !

Guide Visuel

Références

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi les fours de trempe à haute température sont-ils nécessaires pour les alliages de tungstène ? Libérer la formabilité et soulager les contraintes

- Pourquoi un four de séchage sous vide est-il nécessaire pour les nanofibres de pérovskite à base de Pt ? Optimiser la dispersion et les performances du catalyseur

- Quels sont les deux principaux types de refroidisseurs pour fours sous vide ? Choisissez le meilleur pour l'efficacité de votre laboratoire

- Comment le vide se compare-t-il aux autres méthodes de contrôle de l'atmosphère ? Atteignez une pureté et une simplicité supérieures

- Quelle est la fonction d'un autoclave en acier inoxydable à haute pression dans la carbonisation hydrothermale ? Libérez du carbone supérieur

- Quel rôle joue la carbonisation dans un four à haute température pour les membranes COF 2D ? Améliorer la stabilité et la conductivité

- Quelle fonction un four de frittage remplit-il dans la production de piles à combustible ? Atteindre une intégrité optimale des électrodes

- Comment un four sous vide améliore-t-il la pureté des matériaux ? Obtenez une intégrité matérielle supérieure grâce à des environnements contrôlés