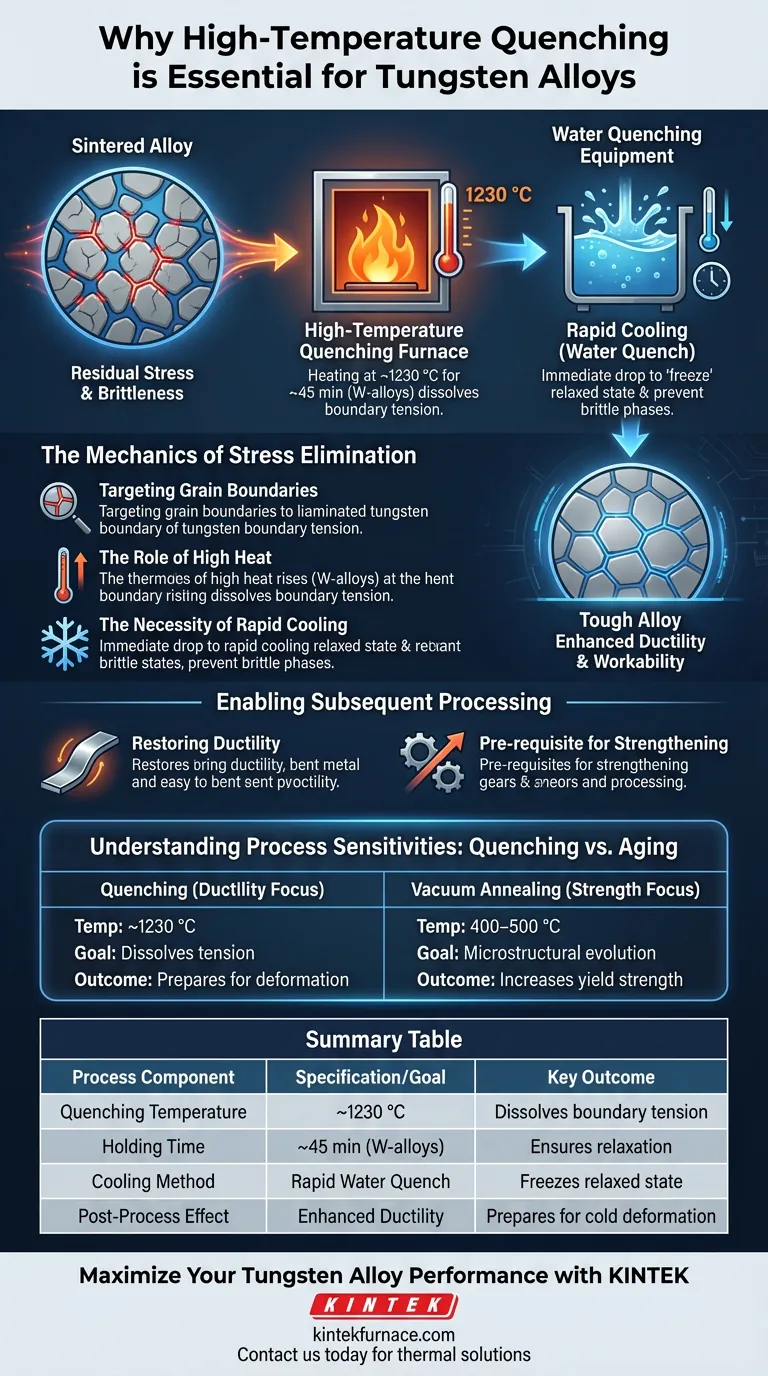

Les fours de trempe à haute température et les équipements de trempe à l'eau sont essentiels pour libérer la formabilité mécanique des alliages de tungstène. Ces systèmes fonctionnent comme un mécanisme de réinitialisation critique, chauffant les alliages frittés à des températures spécifiques (généralement 1230 °C) avant de les soumettre à un refroidissement rapide. Ce cycle thermique précis est le seul moyen efficace d'éliminer les contraintes résiduelles internes présentes aux limites structurelles du matériau, le préparant ainsi à une fabrication ultérieure.

Idée clé Le frittage crée des contraintes importantes entre les grains de tungstène et la matrice liante, limitant la flexibilité du matériau. Le processus de trempe élimine ces contraintes pour stabiliser la ductilité et l'allongement, transformant l'alliage en un matériau résistant capable de supporter un renforcement par déformation à froid.

La mécanique de l'élimination des contraintes

Cibler les joints de grains

Les alliages de tungstène sont constitués de grains de tungstène durs intégrés dans une matrice plus douce, généralement du nickel ou du cobalt. Pendant le frittage, des contraintes résiduelles importantes s'accumulent aux limites entre ces deux matériaux distincts.

Le rôle de la chaleur élevée

Des fours à haute température sont nécessaires pour porter l'alliage à environ 1230 °C. Maintenir le matériau à cette température permet à la structure interne de se détendre, dissolvant efficacement la tension à l'interface grain-matrice.

La nécessité d'un refroidissement rapide

Les équipements de trempe à l'eau fournissent la baisse de température immédiate requise pour "figer" cet état détendu. Le refroidissement rapide empêche la reformation de phases délétères qui pourraient survenir lors d'un refroidissement lent, garantissant la stabilité de la structure.

Permettre le traitement ultérieur

Restaurer la ductilité

Le résultat principal de ce traitement thermique est une amélioration significative de la ductilité et de l'allongement. Sans cette étape, les contraintes internes rendraient le matériau cassant et sujet à la rupture sous contrainte.

Prérequis pour le renforcement

Ce processus n'est pas l'étape finale ; c'est une étape de préparation. En établissant la ténacité et en éliminant la fragilité, le processus de trempe permet d'effectuer un renforcement par déformation à froid ultérieurement sans fissurer le matériau.

Comprendre la sensibilité du processus

Précision des temps de maintien

Un contrôle précis du temps de maintien du four est essentiel et varie selon la chimie. Alors que les alliages sans tungstène peuvent nécessiter jusqu'à 180 minutes pour dissoudre les carbures secondaires, les alliages contenant du tungstène ne nécessitent souvent que 45 minutes en raison de différentes stabilités de phase.

Distinguer la trempe du revenu

Il est essentiel de distinguer cette trempe à haute température des autres traitements. Alors que la trempe (à ~1230 °C) améliore la ductilité, le recuit sous vide (à 400–500 °C) est utilisé *après* la déformation pour augmenter la limite d'élasticité et la dureté. Confondre ces étapes entraînera une défaillance immédiate du matériau ou des spécifications mécaniques manquées.

Faire le bon choix pour votre objectif

Pour obtenir les propriétés mécaniques spécifiques requises pour des applications hautes performances telles que les rotors de volants d'inertie, vous devez appliquer le bon traitement thermique à la bonne étape de fabrication.

- Si votre objectif principal est la formabilité : Privilégiez la trempe à haute température (1230 °C) suivie d'un refroidissement à l'eau pour maximiser la ductilité et préparer l'alliage à la déformation à froid.

- Si votre objectif principal est la résistance finale : Utilisez le recuit sous vide (400–500 °C) après le forgeage pour déclencher une évolution microstructurale qui améliore la dureté et la limite d'élasticité.

Le succès dans le traitement des alliages de tungstène réside dans la gestion disciplinée de la chaleur pour équilibrer les besoins concurrents de flexibilité pendant la mise en forme et de rigidité pendant l'application.

Tableau récapitulatif :

| Composant du processus | Spécification / Objectif | Résultat clé |

|---|---|---|

| Température de trempe | Environ 1230 °C | Dissout la tension aux limites entre les grains |

| Temps de maintien | ~45 minutes (alliages de W) | Assure une relaxation complète de la structure interne |

| Méthode de refroidissement | Trempe rapide à l'eau | Fige l'état détendu ; empêche les phases fragiles |

| Effet post-processus | Ductilité améliorée | Prépare l'alliage au renforcement par déformation à froid |

Maximisez les performances de vos alliages de tungstène avec KINTEK

Ne laissez pas les contraintes résiduelles compromettre l'intégrité de votre matériau. Les solutions thermiques de haute précision de KINTEK sont conçues pour fournir les profils de chauffage et de refroidissement rapide exacts requis pour le traitement complexe des alliages de tungstène.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables selon vos exigences spécifiques de laboratoire ou industrielles. Que vous visiez à améliorer la ductilité par trempe à haute température ou à maximiser la limite d'élasticité par recuit sous vide, nos équipements garantissent des résultats constants et reproductibles.

Prêt à optimiser votre flux de travail de traitement thermique ? Contactez-nous dès aujourd'hui pour consulter notre équipe technique et trouver le four idéal pour vos besoins uniques.

Guide Visuel

Références

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la température de fonctionnement maximale du molybdène dans les fours sous vide ? Clé du traitement à haute température

- Quelle est la fonction d'un four à arc sous vide dans la synthèse des alliages MNiSn ? Assurer une haute pureté et un dopage précis

- Quel est le rôle d'un four de préchauffage de coquilles ? Maîtriser la fluidité et la précision de l'alliage C1023

- Quelles sont les spécifications du chauffage par induction à moyenne fréquence pour les fours de graphitisation sous vide ? | KINTEK

- Pourquoi les métaux réfractaires comme le tungstène sont-ils utilisés dans les fours sous vide ? Débloquez des performances à haute température en toute sécurité

- Pourquoi le revenu sous vide est-il considéré comme plus rapide que d'autres méthodes ? Découvrez les avantages clés en termes de rapidité et d'efficacité

- Comment un four de brasage sous vide poussé améliore la piézorésistivité des couches minces de CuMnNi par recuit de précision

- Comment le frittage sous vide améliore-t-il les tolérances dimensionnelles ? Obtenez un retrait uniforme et une précision accrue