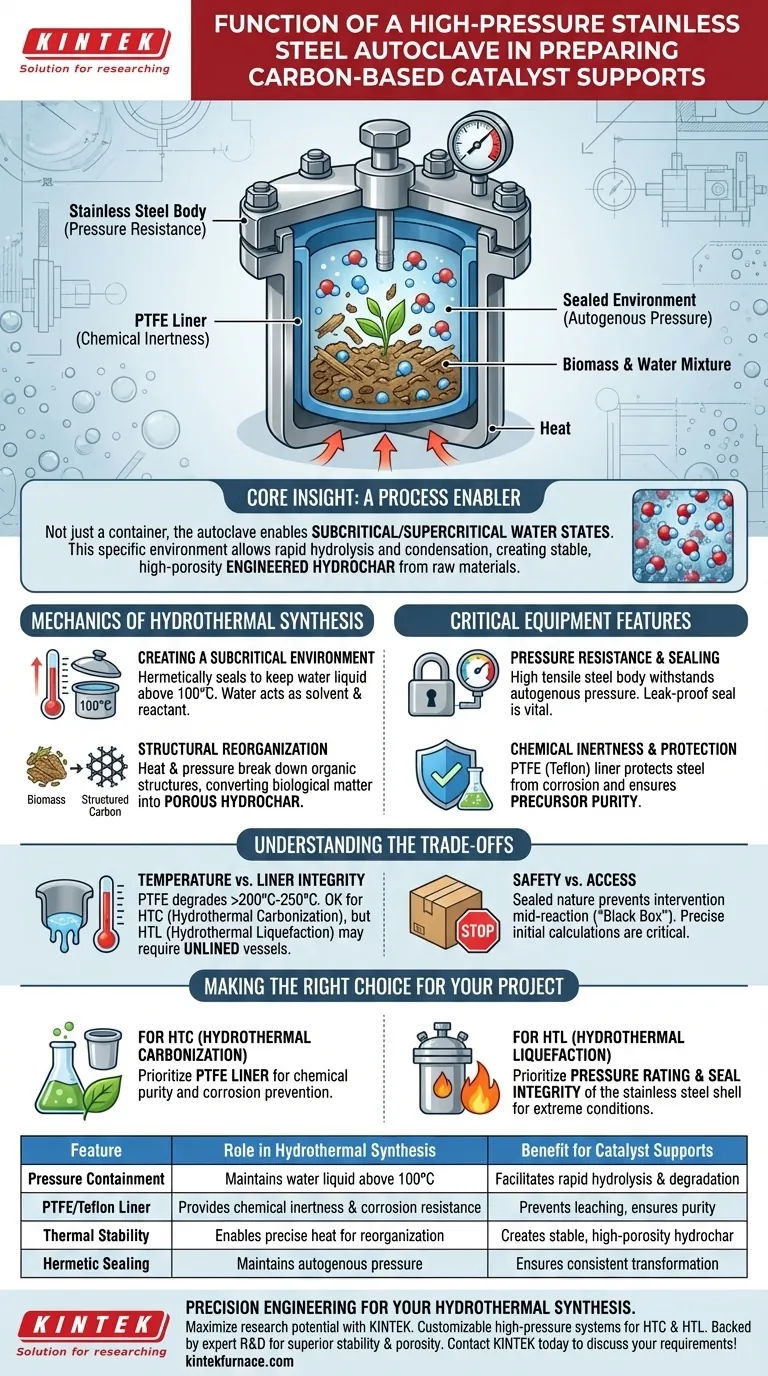

Un autoclave en acier inoxydable à haute pression agit comme le récipient de confinement essentiel qui permet la transformation de la biomasse en supports de carbone conçus. En créant un environnement scellé et pressurisé, il permet à l'eau de rester à l'état liquide à des températures bien supérieures à son point d'ébullition, forçant la dégradation chimique et la réorganisation structurelle de matières premières comme la paille de colza en hydrochar poreux.

Idée clé L'autoclave n'est pas simplement un conteneur ; c'est un facilitateur de processus qui permet les états d'eau sous-critique ou supercritique. Cet environnement spécifique crée un milieu réactionnel où la biomasse permet une hydrolyse et une condensation rapides, produisant des structures de carbone stables et à haute porosité qui sont impossibles à synthétiser dans des conditions atmosphériques standard.

La mécanique de la synthèse hydrothermale

Création d'un environnement sous-critique

Pour préparer des supports à base de carbone par carbonisation hydrothermale (HTC) ou liquéfaction (HTL), l'eau doit agir à la fois comme solvant et comme réactif.

La fonction principale de l'autoclave est de sceller hermétiquement le mélange réactionnel. Cela empêche l'eau de bouillir à $100^{\circ}\text{C}$, permettant à la température d'augmenter considérablement tout en maintenant l'eau en phase liquide.

Réorganisation structurelle de la biomasse

Dans ces conditions extrêmes, les propriétés physiques et chimiques de la biomasse changent.

La chaleur et la pression facilitent la décomposition des structures organiques complexes (telles que celles trouvées dans la paille de colza). Le matériau subit une réorganisation, passant de matière biologique brute à hydrochar conçu.

Ce matériau résultant possède la haute porosité et la stabilité requises pour servir de support efficace au chargement de métaux actifs dans des applications catalytiques.

Caractéristiques critiques de l'équipement

Résistance à la pression et étanchéité

Le corps en acier inoxydable est choisi pour sa haute résistance à la traction. Il doit résister à la pression interne générée par le chauffage du solvant (souvent appelée pression autogène).

Une défaillance d'étanchéité entraînerait la perte du solvant et l'impossibilité d'atteindre l'état supercritique ou sous-critique nécessaire. Par conséquent, la capacité du récipient à maintenir un joint étanche sous contrainte thermique est sa fonction mécanique la plus vitale.

Inertie chimique et protection

Bien que l'acier inoxydable offre une résistance structurelle, l'environnement interne est souvent chimiquement agressif.

Pour protéger le récipient et assurer la pureté du support de carbone, une doublure en Polytétrafluoroéthylène (PTFE/Téflon) est fréquemment utilisée. Cette doublure empêche la corrosion acide ou alcaline du corps en acier et garantit qu'aucune impureté métallique ne migre dans le support de carbone pendant la synthèse.

Comprendre les compromis

Limites de température vs intégrité de la doublure

Alors que la coque en acier inoxydable peut supporter une chaleur immense, la doublure en PTFE introduit un plafond thermique.

Les doublures standard en Téflon se dégradent généralement au-dessus de $200^{\circ}\text{C}$ à $250^{\circ}\text{C}$. Pour la carbonisation hydrothermale (HTC), qui se déroule généralement à des températures plus basses, cela est acceptable.

Cependant, pour la liquéfaction hydrothermale (HTL) nécessitant des températures plus élevées, la doublure peut devenir un facteur limitant, nécessitant des récipients non doublés ou des alliages alternatifs haute performance.

Sécurité vs accès

La nature scellée de l'autoclave est une arme à double tranchant. Elle crée les conditions de réaction nécessaires mais empêche toute intervention une fois le processus commencé.

Vous ne pouvez pas ajuster les précurseurs ni retirer les sous-produits en cours de réaction. Le processus est strictement une « boîte noire » jusqu'à ce que le récipient refroidisse et soit dépressurisé, ce qui rend les calculs initiaux précis des rapports eau/solide critiques.

Faire le bon choix pour votre projet

La configuration spécifique de votre autoclave doit dépendre de la sévérité des conditions de réaction dont vous avez besoin.

- Si votre objectif principal est la carbonisation hydrothermale (HTC) : Privilégiez un récipient avec une doublure en PTFE de haute qualité pour assurer la pureté chimique et prévenir la corrosion par les sous-produits acides.

- Si votre objectif principal est la liquéfaction hydrothermale (HTL) : Privilégiez la capacité de pression et l'intégrité du joint de la coque en acier inoxydable, car les conditions extrêmes peuvent dépasser les limites des doublures polymères standard.

L'autoclave fournit la force brute nécessaire pour remodeler le chaos organique en utilité catalytique structurée.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse hydrothermale | Avantage pour les supports catalytiques |

|---|---|---|

| Confinement de pression | Maintient l'eau en phase liquide au-dessus de 100°C | Facilite l'hydrolyse rapide et la dégradation de la biomasse |

| Doublure PTFE/Téflon | Assure l'inertie chimique et la résistance à la corrosion | Empêche la lixiviation métallique et assure la pureté des précurseurs |

| Stabilité thermique | Permet une chaleur précise pour la réorganisation structurelle | Crée des structures d'hydrochar stables et à haute porosité |

| Étanchéité hermétique | Maintient la pression autogène pendant la réaction | Assure une transformation constante des matières premières organiques |

Ingénierie de précision pour votre synthèse hydrothermale

Maximisez le potentiel de votre recherche de matériaux avec KINTEK. Que vous vous concentriez sur la carbonisation hydrothermale (HTC) ou la liquéfaction (HTL), nos systèmes haute pression sont conçus pour résister aux environnements sous-critiques et supercritiques les plus exigeants.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques. Nous fournissons l'intégrité structurelle et la protection chimique dont vos catalyseurs ont besoin pour atteindre une stabilité et une porosité supérieures.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins personnalisés en autoclaves et fours avec nos spécialistes !

Guide Visuel

Références

- Kapil Khandelwal, Ajay K. Dalai. Catalytic Supercritical Water Gasification of Canola Straw with Promoted and Supported Nickel-Based Catalysts. DOI: 10.3390/molecules29040911

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Comment fonctionnent les fours sous vide ? Découvrez le traitement thermique propre et de haute pureté

- Quelles sont les étapes clés d'un traitement typique de brasage sous vide ? Maîtrisez le processus pour des joints solides et propres.

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour les nanoparticules de t-BTO ? Préserver l'intégrité critique du matériau

- Quelle est la fonction d'un four à vide vertical dans la purification du chlorure de rubidium ? Obtenir des rendements de haute pureté

- Comment les fours de recuit sous vide sont-ils utilisés dans la fabrication de cellules solaires ? Améliorez l'efficacité grâce à un traitement thermique de précision

- Quels sont les types courants de matériaux utilisés pour la construction d'éléments chauffants dans les fours à vide chauffés électriquement ? Choisissez le bon matériau pour votre processus

- Pourquoi un four de recuit sous vide à haute température est-il essentiel pour les membranes alpha-Al2O3/MLG ? Maîtriser la sélectivité ionique