Le processus de carbonisation agit comme une étape de transformation qui convertit les membranes d'ultrafiltration de polyacrylonitrile (PAN) en supports carbonés hautement stables et conducteurs. En soumettant le polymère à une pyrolyse dans un four à haute température sous atmosphère inerte, le processus crée un échafaudage robuste optimisé pour la croissance ultérieure de réseaux organiques covalents (COF) 2D.

La fonction principale de ce traitement thermique est de modifier fondamentalement la chimie du matériau, en générant la haute conductivité électrique, la durabilité mécanique et la structure de pores spécifique "en forme de doigt" requises pour supporter la couche COF active dans des environnements électrochimiques difficiles.

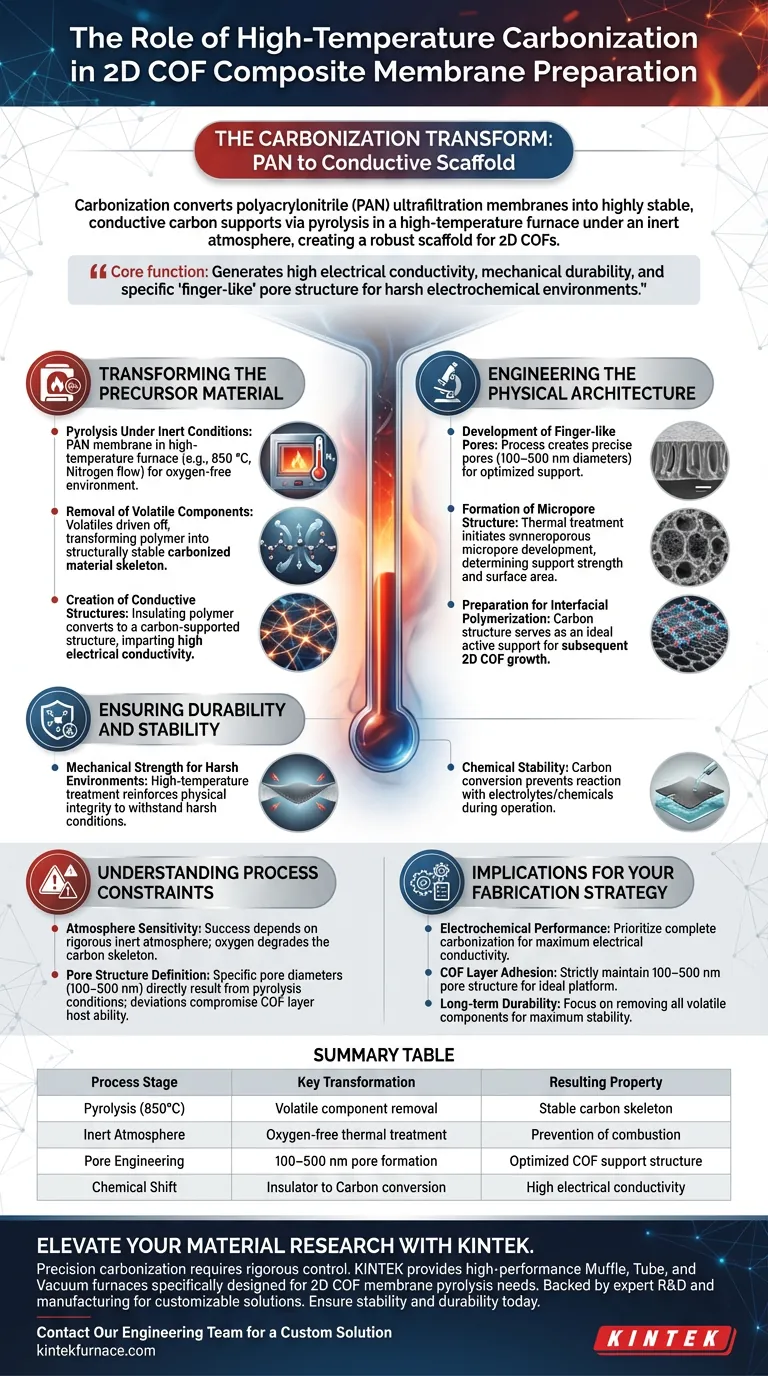

Transformation du matériau précurseur

Pyrolyse en conditions inertes

Le processus utilise un four à haute température pour soumettre la membrane PAN à une pyrolyse. Cela doit se faire dans un environnement strictement exempt d'oxygène (comme un flux d'azote à 850 °C) pour éviter la combustion.

Élimination des composants volatils

À mesure que la température augmente, les composants volatils des précurseurs organiques sont éliminés. Cette élimination transforme le polymère d'origine en un squelette de matériau carbonisé structurellement stable.

Création de structures conductrices

Le changement chimique le plus critique est la conversion du polymère isolant en une structure à base de carbone. Cela confère une haute conductivité électrique à la membrane, une propriété essentielle à son fonctionnement dans les applications électrochimiques.

Ingénierie de l'architecture physique

Développement de pores en forme de doigt

La carbonisation ne fait pas que durcir le matériau ; elle ingénierie sa porosité. Le processus crée des structures de pores en forme de doigt avec des diamètres précis allant de 100 à 500 nanomètres.

Formation de la structure microporeuse

Au-delà des plus grands pores en forme de doigt, le traitement thermique initie le développement d'une structure microporeuse. Cette architecture interne détermine la résistance du support et fournit la surface nécessaire aux étapes ultérieures.

Préparation pour la polymérisation interfaciale

La structure carbonée résultante sert de plateforme de support actif idéale. Elle fournit la base physique nécessaire à la croissance ultérieure par polymérisation interfaciale des COF 2D.

Assurer la durabilité et la stabilité

Résistance mécanique pour environnements difficiles

Le traitement à haute température renforce l'intégrité physique de la membrane. Cela garantit que le matériau possède la résistance mécanique requise pour résister à des conditions de fonctionnement difficiles sans se dégrader.

Stabilité chimique

En convertissant le polymère organique en carbone, la membrane atteint une stabilité chimique supérieure. Cela empêche la couche de support de réagir strictement avec les électrolytes ou d'autres produits chimiques qu'elle pourrait rencontrer pendant le fonctionnement.

Comprendre les contraintes du processus

Sensibilité à l'atmosphère

Le succès de ce processus dépend entièrement du maintien d'une atmosphère inerte rigoureuse. Toute introduction d'oxygène pendant la phase à haute température dégradera le squelette carboné au lieu de le renforcer.

Définition de la structure des pores

Les diamètres de pores spécifiques (100–500 nm) sont le résultat direct des conditions de pyrolyse. Des écarts de température ou de vitesse de montée pourraient modifier cette taille de pore, compromettant potentiellement la capacité du support à accueillir efficacement la couche COF 2D.

Implications pour votre stratégie de fabrication

Pour appliquer efficacement ces principes à la fabrication de votre membrane, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est la performance électrochimique : Privilégiez l'exhaustivité de la carbonisation pour maximiser la conductivité électrique au sein de l'échafaudage de support.

- Si votre objectif principal est l'adhésion de la couche COF : Assurez-vous que les conditions de pyrolyse maintiennent strictement la structure de pores de 100–500 nm pour fournir la plateforme physique idéale pour la polymérisation interfaciale.

- Si votre objectif principal est la durabilité à long terme : Concentrez-vous sur l'élimination de tous les composants volatils pour garantir que le squelette carboné atteigne une stabilité chimique et mécanique maximale.

Le processus de carbonisation est le pont entre un précurseur polymère brut et une plateforme fonctionnelle et conductrice capable d'accueillir des matériaux 2D avancés.

Tableau récapitulatif :

| Étape du processus | Transformation clé | Propriété résultante |

|---|---|---|

| Pyrolyse (850°C) | Élimination des composants volatils | Squelette carboné stable |

| Atmosphère inerte | Traitement thermique sans oxygène | Prévention de la combustion |

| Ingénierie des pores | Formation de pores de 100–500 nm | Structure de support COF optimisée |

| Changement chimique | Conversion isolant vers carbone | Haute conductivité électrique |

Élevez votre recherche de matériaux avec KINTEK

La carbonisation de précision nécessite un contrôle rigoureux de la température et de l'atmosphère. KINTEK fournit des fours à moufle, à tube et sous vide haute performance spécialement conçus pour répondre aux besoins complexes de pyrolyse des membranes de réseaux organiques covalents (COF) 2D.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour vous aider à obtenir les structures de pores et la conductivité précises que vos applications électrochimiques exigent. Assurez dès aujourd'hui la stabilité et la durabilité de vos membranes composites.

Contactez notre équipe d'ingénierie pour une solution personnalisée

Guide Visuel

Références

- Jin Hyuk Cho, Soo Young Kim. Advancements in two-dimensional covalent organic framework nanosheets for electrocatalytic energy conversion: current and future prospects. DOI: 10.20517/energymater.2023.72

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages de l'isolation entièrement en feutre ? Améliorez l'efficacité et la précision des processus à haute température

- Quels sont les principaux avantages de l'utilisation d'un four de frittage sous vide ? Atteignez une pureté de matériau et un contrôle de processus supérieurs

- Quels procédés de trempe peuvent être réalisés avec un four de traitement thermique sous vide ? Débloquez la précision et la pureté pour des résultats supérieurs

- Pourquoi la simulation de la distillation d'alliages de magnésium nécessite-t-elle une haute précision ? Maîtriser le vide pour la pureté

- Quelles caractéristiques opérationnelles distinguent les fours de frittage sous vide ? Contrôle de précision pour des matériaux supérieurs

- Pourquoi les fours sous vide et la protection par gaz argon sont-ils nécessaires pour les monolithes MXene ? Assurer la densité et l'intégrité chimique

- Quel rôle joue un four de recuit sous vide dans les joints AlCoCrFeNi2.1 ? Assurer la stabilité microstructurale et la diffusion pure

- Comment le traitement thermique en deux étapes dans un four de frittage sous vide optimise-t-il les échafaudages HA/Ti ? Maîtriser le processus de fabrication