Essentiellement, un four sous vide améliore la pureté des matériaux en éliminant physiquement la principale source de contamination : l'atmosphère. En aspirant l'air, l'humidité et les autres gaz réactifs avant le chauffage, le four crée un environnement contrôlé où les réactions chimiques indésirables, telles que l'oxydation, ne peuvent tout simplement pas se produire. Cela garantit que les propriétés intrinsèques du matériau sont préservées ou améliorées, et non dégradées par son environnement.

L'objectif fondamental d'un four sous vide n'est pas seulement de chauffer un matériau, mais de l'isoler d'un environnement réactif. Les températures élevées accélèrent considérablement les réactions chimiques, et l'élimination des réactifs — principalement l'oxygène, l'azote et la vapeur d'eau — est le moyen le plus efficace de garantir la pureté finale et l'intégrité structurelle du matériau.

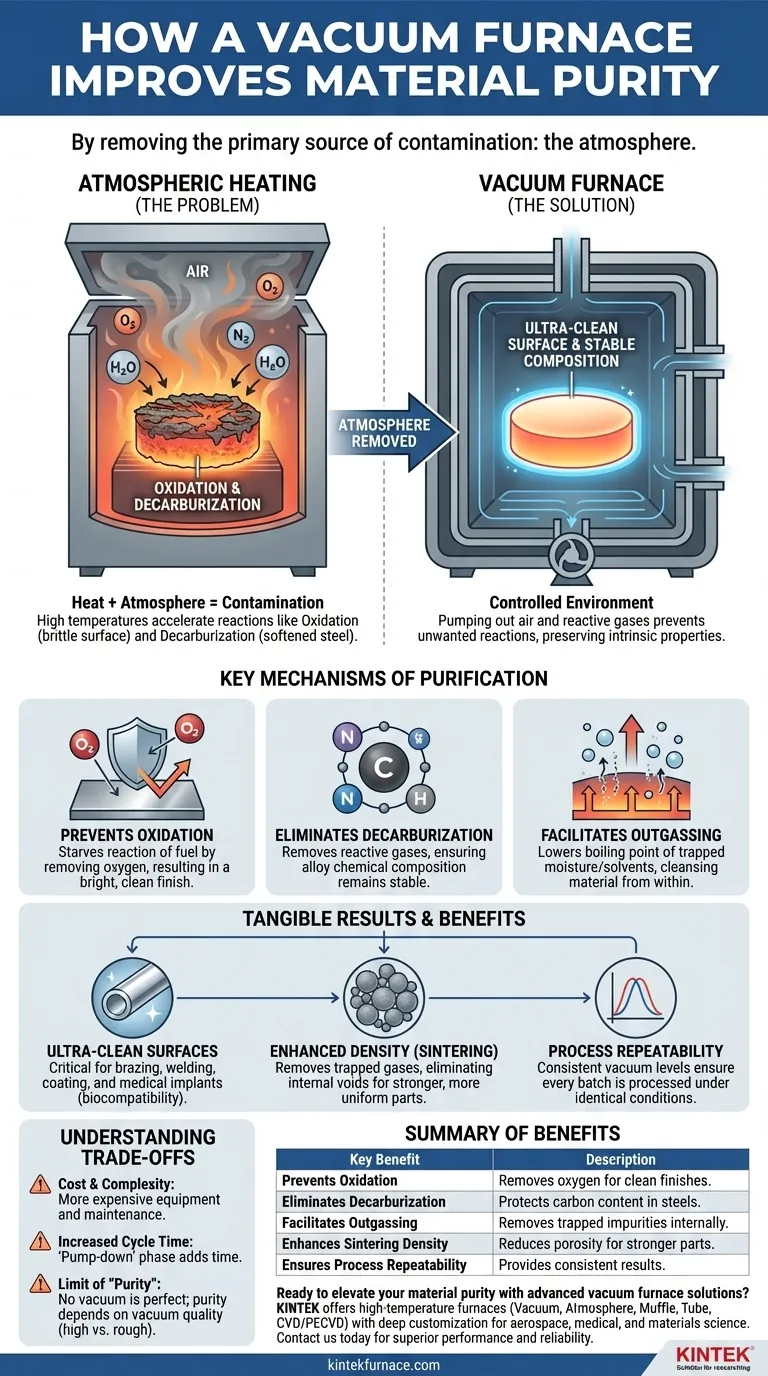

Le problème : pourquoi la chaleur invite à la contamination

Chauffer un matériau en présence d'air revient à l'exposer intentionnellement à une multitude de contaminants. La température élevée agit comme un catalyseur, accélérant des réactions indésirables qui peuvent altérer de façon permanente la composition et les performances du matériau.

Oxydation : la menace principale

L'oxydation est la réaction la plus courante qui se produit lors du chauffage atmosphérique. Lorsqu'ils sont chauds, la plupart des métaux réagissent facilement avec l'oxygène de l'air, formant une couche d'oxyde cassante et feuilletée à la surface.

Un environnement sous vide prive cette réaction de son carburant. En éliminant la grande majorité des molécules d'oxygène de la chambre, le four empêche efficacement l'oxydation, ce qui se traduit par une finition de surface brillante et propre.

Décarburation et autres réactions

Au-delà de l'oxygène, d'autres gaz atmosphériques peuvent causer des dommages. Pour certains alliages d'acier, l'azote et l'hydrogène peuvent réagir avec le carbone près de la surface du matériau, un processus appelé décarburation. Cela réduit la teneur en carbone, ce qui peut adoucir l'acier et compromettre sa résistance.

Le vide élimine ces gaz réactifs, garantissant que la composition chimique de l'alliage reste stable et uniforme de son cœur à sa surface.

Dégazage : élimination des impuretés piégées

Les matériaux eux-mêmes contiennent de l'humidité piégée, des solvants et d'autres composés volatils. Un vide abaisse le point d'ébullition de ces substances, les faisant « bouillir » et les retirant du matériau à des températures beaucoup plus basses.

Ce processus, connu sous le nom de dégazage, nettoie efficacement le matériau de l'intérieur avant même le début de la phase critique à haute température.

Les résultats d'un environnement sous vide

En empêchant ces réactions indésirables, un four sous vide apporte des améliorations tangibles au produit final. Les avantages vont bien au-delà d'une simple surface propre.

Obtention de surfaces ultra-propres

L'absence d'oxydation et d'autres réactions de surface se traduit par une finition exceptionnellement propre. Ceci est essentiel pour les pièces nécessitant des processus ultérieurs comme le brasage, le soudage ou le revêtement, car une surface pure assure une liaison plus solide et plus fiable.

Pour les implants médicaux, cette propreté est essentielle pour la biocompatibilité et la prévention des réactions indésirables dans le corps.

Amélioration de la structure interne et de la densité

Lors de processus comme le frittage (fusion de matériaux en poudre avec de la chaleur), un vide aide à extraire les gaz piégés entre les particules.

L'élimination de ces gaz piégés élimine le potentiel de vides internes ou de porosité, conduisant à une pièce finale plus dense et plus uniforme structurellement avec des propriétés mécaniques supérieures.

Assurer la répétabilité du processus

La composition de l'air ambiant peut varier avec l'humidité et les conditions météorologiques. Un vide, cependant, est un environnement hautement contrôlable et cohérent.

En pompant la chambre à un niveau de pression spécifique et mesurable à chaque fois, vous vous assurez que chaque lot est traité dans des conditions identiques, ce qui conduit à des résultats hautement reproductibles et prévisibles.

Comprendre les compromis

Bien que puissante, la technologie des fours sous vide n'est pas une solution universelle. Ses avantages doivent être mis en balance avec des considérations pratiques.

Coût et complexité

Les fours sous vide sont considérablement plus complexes et coûteux à acheter et à entretenir que les fours atmosphériques standard. Ils nécessitent des pompes à vide, des joints et des systèmes de contrôle robustes qui augmentent les frais d'exploitation.

Temps de cycle accru

L'obtention d'un vide poussé n'est pas instantanée. La phase de « pompage », où l'air est évacué de la chambre, ajoute du temps au cycle de processus global. Pour certaines applications à grand volume, cela peut être un facteur limitant.

La limite de la « pureté »

Aucun vide n'est parfait ; il y aura toujours des molécules résiduelles dans la chambre. Le niveau de pureté atteint est directement lié à la qualité du vide (mesurée en Torr ou mbar). Les applications critiques dans l'aérospatiale ou les semi-conducteurs peuvent nécessiter un « vide poussé », ce qui prend plus de temps et nécessite un équipement plus sophistiqué qu'un « vide grossier » utilisé pour le traitement thermique de base.

Comment appliquer cela à votre projet

Votre choix de traitement thermique doit être dicté par l'objectif final pour votre matériau.

- Si votre objectif principal est une pureté maximale pour l'électronique ou les dispositifs médicaux : Un four à vide poussé est non négociable. Vous aurez probablement besoin d'un système capable de très basses pressions et pourrez bénéficier de plusieurs cycles de pompage et de remplissage pour purger les gaz résiduels.

- Si votre objectif principal est de prévenir l'oxydation de surface pour un meilleur brasage ou revêtement : Un environnement sous vide moyen est souvent suffisant. La clé est d'éliminer suffisamment d'oxygène pour maintenir une surface propre et active pour le collage.

- Si votre objectif principal est d'obtenir une densité maximale dans les pièces frittées : La capacité du vide à faciliter le dégazage est votre principal avantage. Cela garantit que les gaz piégés ne créent pas de vides internes qui affaibliraient le composant final.

En fin de compte, l'utilisation d'un four sous vide est un choix délibéré pour contrôler l'environnement d'un matériau, et ainsi contrôler ses propriétés finales.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Prévient l'oxydation | Élimine l'oxygène pour éviter les réactions de surface, assurant des finitions propres. |

| Élimine la décarburation | Protège la teneur en carbone des aciers en éliminant les gaz réactifs comme l'azote. |

| Facilite le dégazage | Élimine les impuretés piégées des matériaux, améliorant la pureté interne. |

| Améliore la densité de frittage | Réduit la porosité pour des pièces plus solides et plus uniformes. |

| Assure la répétabilité du processus | Fournit des niveaux de vide constants pour des résultats fiables. |

Prêt à élever la pureté de vos matériaux avec des solutions avancées de fours sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour livrer des fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours sous vide et sous atmosphère, des moufles, des fours tubulaires, rotatifs et des systèmes CVD/PECVD, tous soutenus par de profondes capacités de personnalisation pour répondre à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, les dispositifs médicaux ou la science des matériaux, nous garantissons des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats inégalés !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale