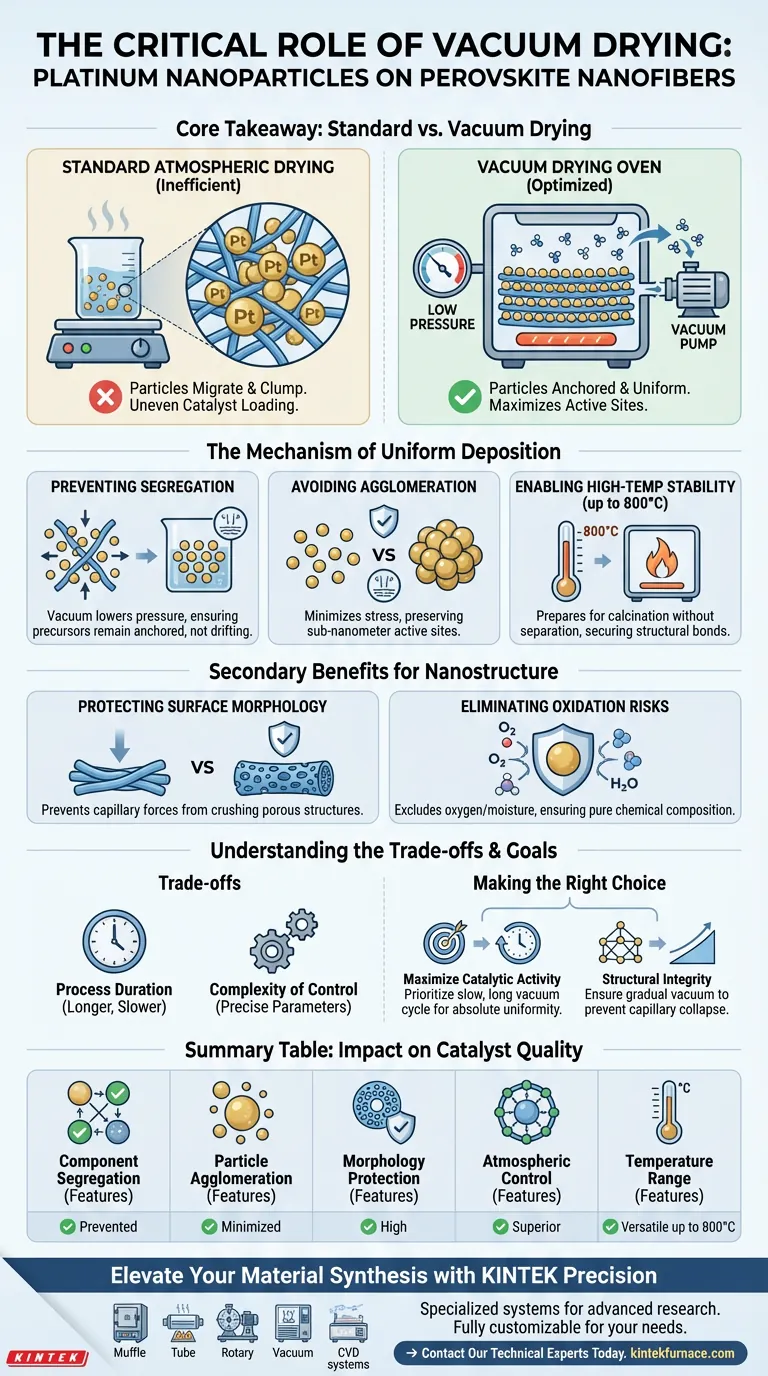

Le rôle essentiel d'un four de séchage sous vide dans ce processus est d'assurer la distribution uniforme des précurseurs de platine tout en prévenant les défauts structurels. En éliminant les solvants dans des conditions de vide contrôlées, souvent sur de longues durées, vous empêchez les espèces de platine de migrer, de se ségréger ou de s'agglomérer à la surface des nanofibres de pérovskite.

Point clé à retenir Les méthodes de séchage standard provoquent souvent la migration et l'agglomération des particules en suspension à mesure que les solvants s'évaporent, entraînant une charge de catalyseur inégale. Le séchage sous vide élimine ce problème en éliminant les solvants sous pression réduite – parfois même à des températures élevées – bloquant les précurseurs de platine en place pour maximiser les sites actifs disponibles.

Le mécanisme de dépôt uniforme

Prévention de la ségrégation des composants

Le principal défi dans le dépôt de nanoparticules est de maintenir leur dispersion pendant la phase de séchage. À mesure que les solvants s'évaporent, la tension superficielle et les forces capillaires attirent naturellement les particules les unes vers les autres.

Un four de séchage sous vide contrecarre cela en abaissant la pression ambiante, ce qui modifie la dynamique d'évaporation. Cet environnement contrôlé garantit que les précurseurs de platine restent ancrés à la surface de la pérovskite plutôt que de s'agréger.

Éviter l'agglomération

L'agglomération est l'ennemi de l'efficacité catalytique. Si les particules de platine s'agglomèrent, leur surface effective diminue considérablement, gaspillant un matériau coûteux.

En utilisant un environnement sous vide, le processus minimise les contraintes thermiques et physiques qui poussent normalement les particules à s'agglomérer. Cela préserve les sites actifs sub-nanométriques requis pour la catalyse haute performance.

Permettre la stabilité à haute température

De manière unique, ce processus peut nécessiter le maintien des conditions de vide sur une large plage de températures, atteignant parfois 800°C.

Le fonctionnement sous vide à ces températures prépare le matériau pour l'étape finale de calcination. Il garantit que la transition d'un précurseur humide à un catalyseur solide se fait sans séparation des composants, sécurisant ainsi la liaison structurelle entre le platine et les nanofibres de pérovskite.

Avantages secondaires pour la nanostructure (contextuel)

Protection de la morphologie de surface

Bien que l'objectif principal soit la distribution du platine, l'environnement sous vide protège également les délicates nanofibres de pérovskite.

L'évaporation rapide à pression atmosphérique peut générer de fortes forces capillaires qui écrasent les structures poreuses. Le séchage sous vide atténue cela, préservant la morphologie lâche et poreuse et la surface spécifique élevée essentielle à la diffusion des gaz et à la réactivité.

Élimination des risques d'oxydation

Bien que les pérovskites soient généralement stables, l'interface entre la nanoparticule métallique (Platine) et le support peut être sensible pendant la formation.

Le séchage sous vide exclut efficacement l'oxygène et l'humidité. Cela empêche l'oxydation prématurée des précurseurs métalliques ou du support de nanofibres, garantissant que la composition chimique finale résulte uniquement de la synthèse prévue, et non de la contamination environnementale.

Comprendre les compromis

Durée du processus

Le séchage sous vide est rarement un processus rapide. La référence principale indique qu'un séchage de longue durée est souvent requis pour obtenir l'uniformité nécessaire. Cela crée un goulot d'étranglement dans la fabrication par rapport aux techniques de séchage rapides à pression atmosphérique.

Complexité du contrôle des paramètres

Contrairement à un four standard, un système sous vide nécessite un équilibre précis entre pression et température. Si la pression chute trop rapidement, les solvants peuvent bouillir violemment (« bumping »), ce qui peut déloger physiquement le revêtement plutôt que de le stabiliser.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre catalyseur platine-pérovskite, adaptez votre approche de séchage à votre résultat spécifique :

- Si votre objectif principal est de maximiser l'activité catalytique : Privilégiez un cycle sous vide lent et de longue durée pour assurer une uniformité absolue de la dispersion du platine, en évitant même les légères agglomérations.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le vide est appliqué progressivement pour abaisser doucement le point d'ébullition du solvant, empêchant les forces capillaires de faire s'effondrer les pores des nanofibres.

En contrôlant le processus d'élimination des solvants par le vide, vous transformez une simple étape de séchage en une phase de stabilisation critique qui définit la performance finale de votre catalyseur.

Tableau récapitulatif :

| Caractéristique | Impact sur la qualité du catalyseur |

|---|---|

| Ségrégation des composants | Empêchée ; maintient une distribution uniforme des précurseurs de platine |

| Agglomération des particules | Minimisée ; préserve une surface élevée et des sites catalytiques actifs |

| Protection de la morphologie | Élevée ; empêche les forces capillaires de faire s'effondrer les nanofibres poreuses |

| Contrôle atmosphérique | Supérieur ; élimine les risques d'oxydation pendant la phase de séchage |

| Plage de température | Polyvalente ; prend en charge un traitement stable jusqu'à 800°C sous vide |

Élevez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas un séchage inadéquat compromettre vos catalyseurs haute performance. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes spécialisés de moufle, tube, rotatifs, sous vide et CVD adaptés à la recherche sur les matériaux avancés. Que vous stabilisiez des nanoparticules de platine ou que vous calciniez des structures de pérovskite, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de traitement uniques.

Prêt à obtenir une uniformité et une intégrité structurelle supérieures ?

→ Contactez nos experts techniques dès aujourd'hui

Guide Visuel

Références

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi un four sous vide est-il nécessaire pour sécher les suspensions d'électrodes ZnO-Co3O4 ? Préserver l'intégrité du matériau à 60°C

- Pourquoi un four sous vide est-il nécessaire pour sécher les matériaux composites ZIF67/NiMoO4 ? Protéger l'architecture délicate du matériau

- Pourquoi le contrôle du vide poussé est-il essentiel pour les composites CNT/Cu ? Libérez une conductivité et une pureté maximales

- Comment les fours sous vide garantissent-ils des résultats de traitement thermique précis ? Maîtrise avancée pour des propriétés des matériaux supérieures

- Pourquoi le four à alliage de titane SOM est-il réglé entre 1100°C et 1300°C ? Optimisation de la conductivité des ions oxygène

- Comment un four à ultra-haute température atteignant 1 673 K est-il utilisé dans la déchloration du PVC ? Transformer les déchets en sidérurgie

- Quels sont les principaux procédés de traitement thermique utilisés dans les fours sous vide à haute température ? Obtenez des propriétés de matériaux supérieures

- Quelle est la fonction d'un four de frittage à haute température dans la céramique imprimée en 4D ? Transformer les conceptions en réalité