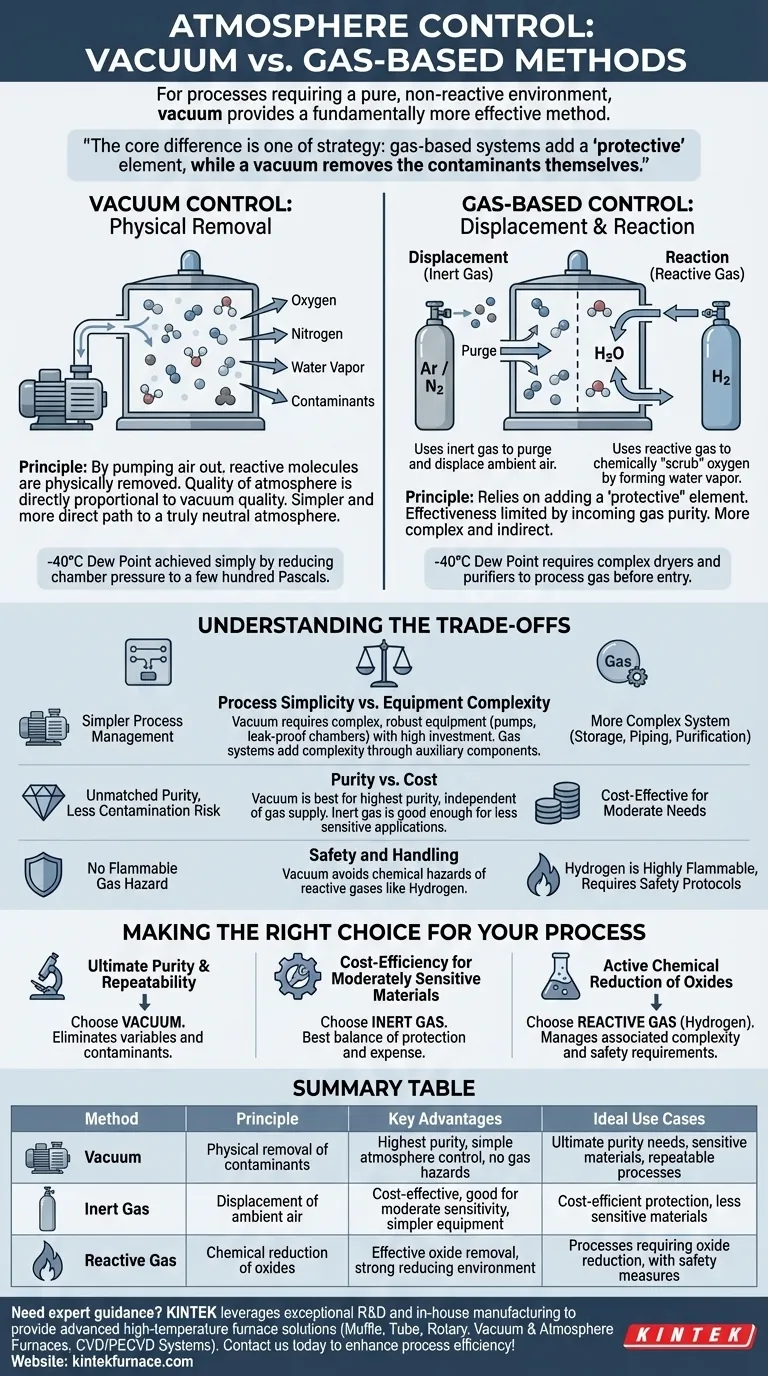

Pour les procédés nécessitant un environnement pur et non réactif, le vide constitue une méthode de contrôle de l'atmosphère fondamentalement plus efficace que les systèmes à base de gaz. Bien que des méthodes comme l'utilisation d'hydrogène purifié puissent atteindre de faibles niveaux de contamination, le vide y parvient plus simplement en éliminant physiquement les molécules réactives comme l'oxygène et la vapeur d'eau, plutôt que d'essayer de les déplacer ou de les neutraliser.

La différence fondamentale réside dans la stratégie : les systèmes à base de gaz ajoutent un élément « protecteur » à un environnement contaminé, tandis que le vide élimine les contaminants eux-mêmes. Cela fait du vide un chemin intrinsèquement plus simple et plus direct pour obtenir une atmosphère véritablement neutre.

Le Principe du Contrôle de l'Atmosphère

Essentiellement, le contrôle de l'atmosphère vise à prévenir les réactions chimiques indésirables — principalement l'oxydation — lors de procédés à haute température tels que la fusion, le frittage ou le traitement thermique. La méthode choisie détermine la manière dont cette protection est assurée.

Contrôle à Base de Gaz : Déplacement et Réaction

Les atmosphères contrôlées utilisant du gaz reposent sur deux stratégies principales. La première est le déplacement, où un gaz inerte comme l'argon ou l'azote est utilisé pour purger le four et expulser physiquement l'air ambiant.

La seconde stratégie utilise un gaz réactif ou « réducteur » comme l'hydrogène. L'hydrogène se lie activement à l'oxygène pour former de la vapeur d'eau (H₂O), qui est ensuite évacuée. Cela « nettoie » chimiquement l'oxygène de l'environnement.

Contrôle par le Vide : Élimination Physique

Le contrôle par le vide fonctionne selon un principe beaucoup plus simple : l'élimination physique. En pompant l'air hors d'une chambre scellée, un système à vide élimine les molécules — oxygène, azote, vapeur d'eau et autres — qui pourraient réagir avec le matériau.

La qualité de l'atmosphère est alors directement proportionnelle à la qualité du vide. Un vide plus poussé signifie moins de molécules de gaz résiduelles et donc un environnement plus pur et plus neutre.

Une Comparaison Pratique : La Norme du Point de Rosée

Une métrique courante pour évaluer la qualité de l'atmosphère est le point de rosée, qui mesure la teneur en vapeur d'eau. Un point de rosée plus bas indique une atmosphère plus sèche et moins oxydante.

Le Défi d'un Point de Rosée de -40°C

Atteindre un point de rosée de -40°C est un repère pour une atmosphère de haute pureté. Dans un système à base de gaz, cela représente une entreprise complexe.

Pour une atmosphère d'hydrogène, le gaz lui-même doit être traité par des sécheurs et des purificateurs sophistiqués pour éliminer l'humidité résiduelle avant même d'entrer dans le four. L'efficacité du système est limitée par la pureté du gaz entrant.

La Simplicité du Vide

Un système à vide atteint l'équivalent d'un point de rosée de -40°C de manière beaucoup plus directe. Ce niveau de sécheresse est atteint simplement en réduisant la pression de la chambre à quelques centaines de Pascals.

À cette pression, la pression partielle de la vapeur d'eau est si faible qu'elle a le même effet pratique qu'un gaz méticuleusement séché. Aucun traitement complexe du gaz n'est nécessaire ; la protection provient de l'absence de molécules.

Comprendre les Compromis

Bien que le vide offre un contrôle supérieur, le choix n'est pas toujours simple et implique de mettre en balance la performance et les contraintes pratiques.

Simplicité du Processus vs. Complexité de l'Équipement

Le vide simplifie la gestion de l'atmosphère mais nécessite des équipements complexes et robustes. Des pompes à vide de haute qualité, des chambres étanches aux fuites et des joints précis sont essentiels et exigent un investissement en capital et une maintenance importants.

Les systèmes à gaz peuvent utiliser des chambres plus simples mais ajoutent de la complexité via le stockage du gaz, la tuyauterie, les systèmes de purification et les régulateurs de débit.

Pureté vs. Coût

Pour les applications de pureté la plus élevée, le vide est inégalé. Il minimise le risque de contamination car il ne dépend pas de la pureté d'une source de gaz externe.

Cependant, pour les matériaux ou procédés moins sensibles, un balayage par gaz inerte comme l'azote ou l'argon peut être une solution beaucoup plus rentable qui offre une protection « suffisamment bonne ».

Sécurité et Manipulation

Le gaz hydrogène, bien qu'excellent agent réducteur, est hautement inflammable et nécessite des protocoles de sécurité et une infrastructure étendus. Les systèmes à vide, même s'ils fonctionnent à haute pression et température, n'introduisent pas ce type de danger chimique.

Faire le Bon Choix pour Votre Processus

Votre décision doit être guidée par les exigences spécifiques de votre matériau et les objectifs de votre processus.

- Si votre objectif principal est la pureté ultime et la répétabilité du processus : Le vide est le choix supérieur, car il élimine le plus efficacement les variables et les contaminants présents dans les systèmes à base de gaz.

- Si votre objectif principal est l'efficience des coûts pour les matériaux modérément sensibles : Une atmosphère de gaz inerte, telle que l'azote ou l'argon, offre souvent le meilleur équilibre entre protection et dépenses opérationnelles.

- Si votre processus nécessite une réduction chimique active des oxydes existants : Une atmosphère à base d'hydrogène est nécessaire, mais vous devez être prêt à gérer la complexité et les exigences de sécurité associées.

Choisir le bon contrôle atmosphérique est une décision critique qui a un impact direct sur la qualité, la cohérence et le coût du produit.

Tableau Récapitulatif :

| Méthode | Principe | Avantages Clés | Cas d'Utilisation Idéaux |

|---|---|---|---|

| Vide | Élimination physique des contaminants | Pureté maximale, contrôle atmosphérique simple, absence de danger lié aux gaz | Besoins de pureté ultime, matériaux sensibles, processus répétables |

| Gaz Inerte (ex. Azote, Argon) | Déplacement de l'air ambiant | Rentable, bon pour la sensibilité modérée, équipement plus simple | Protection rentable, matériaux moins sensibles |

| Gaz Réactif (ex. Hydrogène) | Réduction chimique des oxydes | Élimination efficace des oxydes, environnement réducteur fort | Procédés nécessitant une réduction des oxydes, avec mesures de sécurité |

Besoin de conseils d'experts pour sélectionner le bon contrôle atmosphérique pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours Muffle, à Tubes, Rotatifs, des Fours à Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour garantir des performances précises. Contactez-nous dès aujourd'hui via notre formulaire de contact pour améliorer l'efficacité de votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés