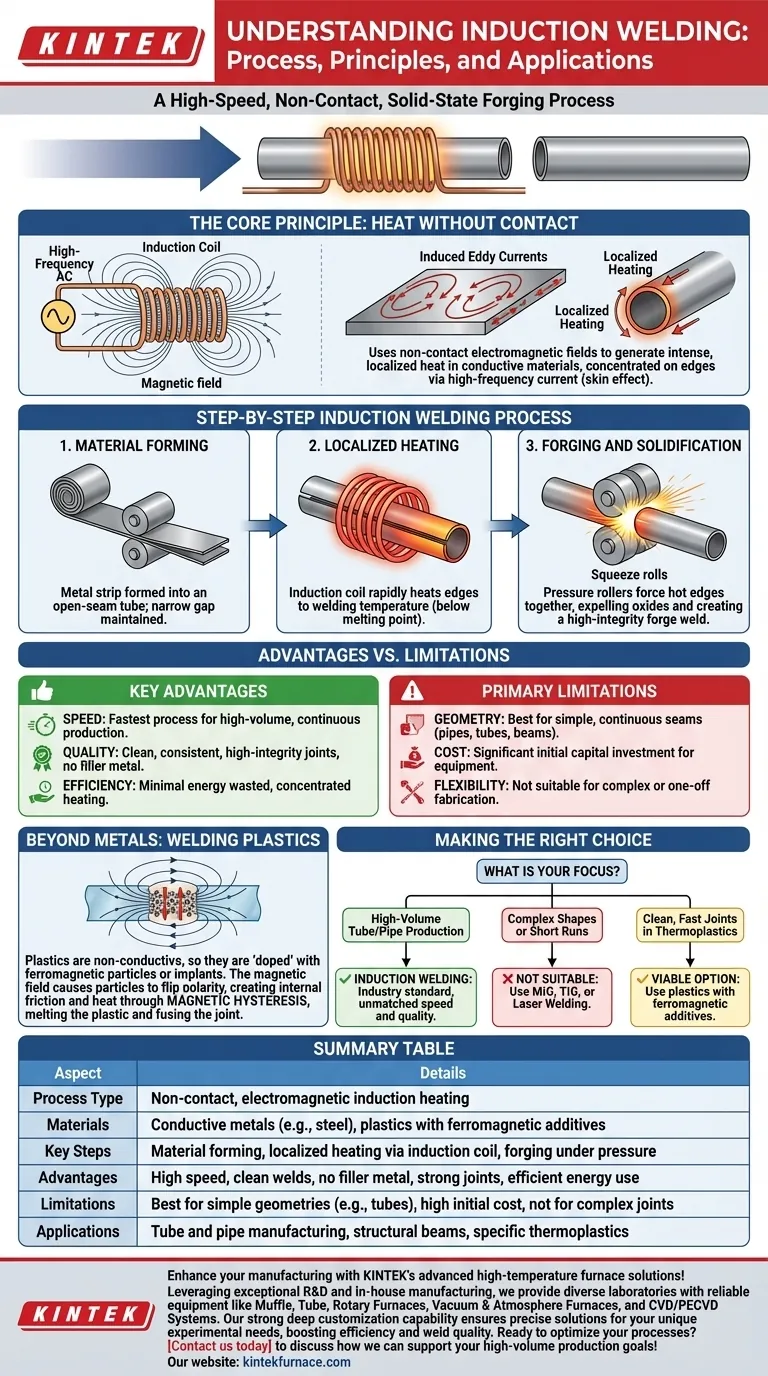

À la base, le soudage par induction est un processus à grande vitesse qui utilise des champs électromagnétiques sans contact pour générer une chaleur intense et localisée dans les matériaux conducteurs. Une fois que les bords du matériau atteignent une température de soudage spécifique, ils sont pressés mécaniquement l'un contre l'autre, les forgeant en un joint homogène et de haute intégrité. Cette méthode fonctionne aussi bien pour les métaux que pour les plastiques spécialement préparés.

Contrairement au soudage traditionnel qui fait fondre le matériau pour remplir un joint, le soudage par induction chauffe directement les bords du matériau de base. Cette vitesse et cette précision en font la technologie dominante pour la fabrication de tubes et de tuyaux, créant une soudure propre et solide en forgeant le métal à l'état solide sans fusion complète.

Le principe fondamental : la chaleur sans contact

Pour bien comprendre le soudage par induction, vous devez d'abord saisir la physique qui le rend possible. Le processus est élégant, efficace et repose sur quelques principes électriques clés.

Comment fonctionne l'induction électromagnétique

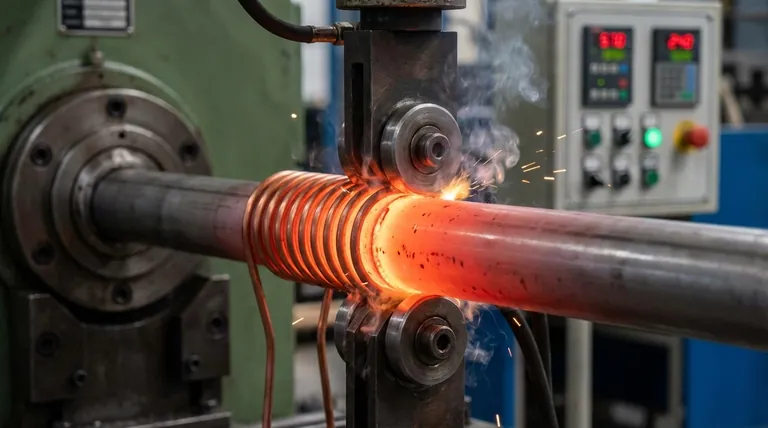

Un soudeur par induction utilise une bobine de cuivre spécialement conçue à travers laquelle passe un courant alternatif (CA) à haute fréquence. Cela crée un champ magnétique puissant et rapidement changeant autour de la bobine.

Lorsqu'un matériau conducteur, tel qu'une bande d'acier, est placé dans ce champ magnétique, le champ induit de forts courants électriques à l'intérieur du métal lui-même. Ceux-ci sont connus sous le nom de courants de Foucault.

Le rôle du courant haute fréquence

L'utilisation de courant à haute fréquence est essentielle. Elle provoque un phénomène connu sous le nom d'« effet de peau », où les courants de Foucault induits sont forcés de circuler dans une couche très fine le long de la surface du matériau.

Cela concentre l'effet de chauffage précisément là où il est nécessaire : sur les deux bords du joint qui sont sur le point d'être assemblés. Le résultat est un chauffage extrêmement rapide et efficace avec un minimum d'énergie gaspillée sur la majeure partie du matériau.

Création d'une soudure par forgeage à l'état solide

Les bords sont chauffés à une température où le métal devient plastique et malléable, mais généralement en dessous de son point de fusion réel.

Immédiatement après le chauffage, des rouleaux de pression forcent ces bords chauds et plastifiés à se joindre. Cette action de forgeage à haute pression expulse les oxydes et autres impuretés du joint, créant une « soudure par forgeage » avec une structure métallurgique souvent plus solide que le métal de base d'origine.

Le processus de soudage par induction étape par étape

Dans une application industrielle typique, comme la fabrication de tubes, le processus est continu et hautement automatisé.

Étape 1 : Formage du matériau

Une bande métallique plate est déroulée et passe à travers une série de rouleaux qui la transforment progressivement en un tube ou un profilé à joint ouvert. Un espace étroit et précis est maintenu entre les deux bords.

Étape 2 : Chauffage localisé

Le tube à joint ouvert passe à travers la bobine d'induction, qui est positionnée directement au-dessus de l'espace. Le champ magnétique à haute fréquence chauffe les deux bords opposés à la température de soudage cible en une fraction de seconde.

Étape 3 : Forgeage et solidification

Immédiatement en aval de la bobine d'induction, un ensemble de rouleaux de pression (ou « rouleaux de compression ») force les bords chauffés à se joindre sous une pression immense. Cela complète la soudure par forgeage, et le matériau se solidifie en un tube soudé continu.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les situations. Comprendre les avantages et les limites du soudage par induction est crucial pour une application appropriée.

Avantages clés : Vitesse et qualité

Le principal avantage est la vitesse. Le soudage par induction est l'un des processus de soudage les plus rapides disponibles, ce qui le rend idéal pour les lignes de production continues à grand volume.

Le processus est également exceptionnellement propre et efficace. Il n'y a pas de métal d'apport, pas de laitier et un minimum de projections. La soudure résultante est très cohérente et exempte d'impuretés qui peuvent compromettre la résistance.

Limitations principales : Géométrie et coût

Le soudage par induction est mieux adapté à la production de joints longs et continus avec des géométries simples, tels que ceux que l'on trouve dans les tuyaux, les tubes et les poutres structurelles. Il n'est pas pratique pour les joints complexes ou la fabrication sur mesure, unique.

L'investissement initial en capital pour l'équipement de soudage par induction est important, ce qui le rend plus adapté aux opérations de fabrication à grande échelle où le débit élevé peut justifier le coût.

Au-delà des métaux : le soudage des plastiques

Bien que l'induction soit principalement utilisée pour les métaux conducteurs, elle peut également être adaptée pour joindre certains types de plastiques.

Le défi des matériaux non conducteurs

Les plastiques sont des isolants électriques, de sorte que les courants de Foucault qui chauffent le métal ne peuvent pas y être induits. Le processus de chauffage par induction standard ne fonctionnera pas.

La solution : l'hystérésis magnétique

Pour surmonter cela, le plastique est « dopé » en y mélangeant des particules ferromagnétiques ou en plaçant un implant spécial au niveau du joint.

Lorsque l'assemblage est placé dans le champ magnétique, le champ inverse rapidement la polarité magnétique de ces particules. Cette réorientation constante crée une friction interne et de la chaleur par un processus appelé hystérésis magnétique, faisant fondre le plastique environnant et permettant au joint d'être fusionné sous pression.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si le soudage par induction convient à votre projet.

- Si votre objectif principal est la production de tubes ou de tuyaux en grand volume : Le soudage par induction est la norme de l'industrie et offre une vitesse, une qualité et une rentabilité inégalées à grande échelle.

- Si votre objectif principal est le soudage de formes complexes ou de petites séries : Ce n'est pas le bon processus ; les méthodes traditionnelles comme le MIG, le TIG ou le soudage laser offrent beaucoup plus de flexibilité.

- Si votre objectif principal est de créer des joints propres et rapides dans des thermoplastiques spécifiques : L'induction est une option viable et de haute technologie, à condition que vous puissiez utiliser des plastiques spécifiquement formulés avec des additifs ferromagnétiques.

En comprenant ses principes, vous pouvez déterminer en toute confiance si ce processus très efficace correspond à vos objectifs de fabrication.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de processus | Chauffage par induction électromagnétique sans contact |

| Matériaux | Métaux conducteurs (ex : acier), plastiques avec additifs ferromagnétiques |

| Étapes clés | Formage du matériau, chauffage localisé via bobine d'induction, forgeage sous pression |

| Avantages | Grande vitesse, soudures propres, pas de métal d'apport, joints solides, utilisation efficace de l'énergie |

| Limitations | Mieux adapté aux géométries simples (ex : tubes), coût initial élevé, pas pour les joints complexes |

| Applications | Fabrication de tubes et de tuyaux, poutres structurelles, thermoplastiques spécifiques |

Améliorez votre fabrication avec les solutions avancées de fours à haute température de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, augmentant l'efficacité et la qualité de la soudure. Prêt à optimiser vos processus ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de production à grand volume !

Guide Visuel

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les limites du CVD pour le revêtement de grandes surfaces ? Surmontez les défis d'échelle grâce à des solutions personnalisées

- Qu'est-ce qu'un système CVD ? Atteindre une précision au niveau atomique pour des revêtements haute performance

- Comment la disponibilité de systèmes de fours spécialisés profite-t-elle à la recherche chimique ? Optimisez votre traitement thermique

- Quels sont les avantages du CVD ? Obtenez des couches minces d'une pureté inégalée et conformes.

- Comment fonctionne une machine CVD ? Maîtriser la technologie pour un dépôt de couches minces de haute qualité