En métallurgie, le contrôle est primordial. La fusion sous vide est essentielle pour certains alliages métalliques car elle élimine l'air et d'autres impuretés atmosphériques de l'environnement. Cela prévient les réactions chimiques indésirables, principalement l'oxydation, qui peuvent compromettre l'intégrité d'un alliage, altérer sa composition chimique et introduire des défauts critiques dans le matériau final.

Au-delà de la simple prévention de la contamination, opérer sous vide offre aux métallurgistes un contrôle précis sur l'ensemble du processus de fusion. Ce contrôle est la clé pour atteindre une pureté supérieure, une précision compositionnelle et, finalement, des matériaux plus performants exigés par les industries de pointe.

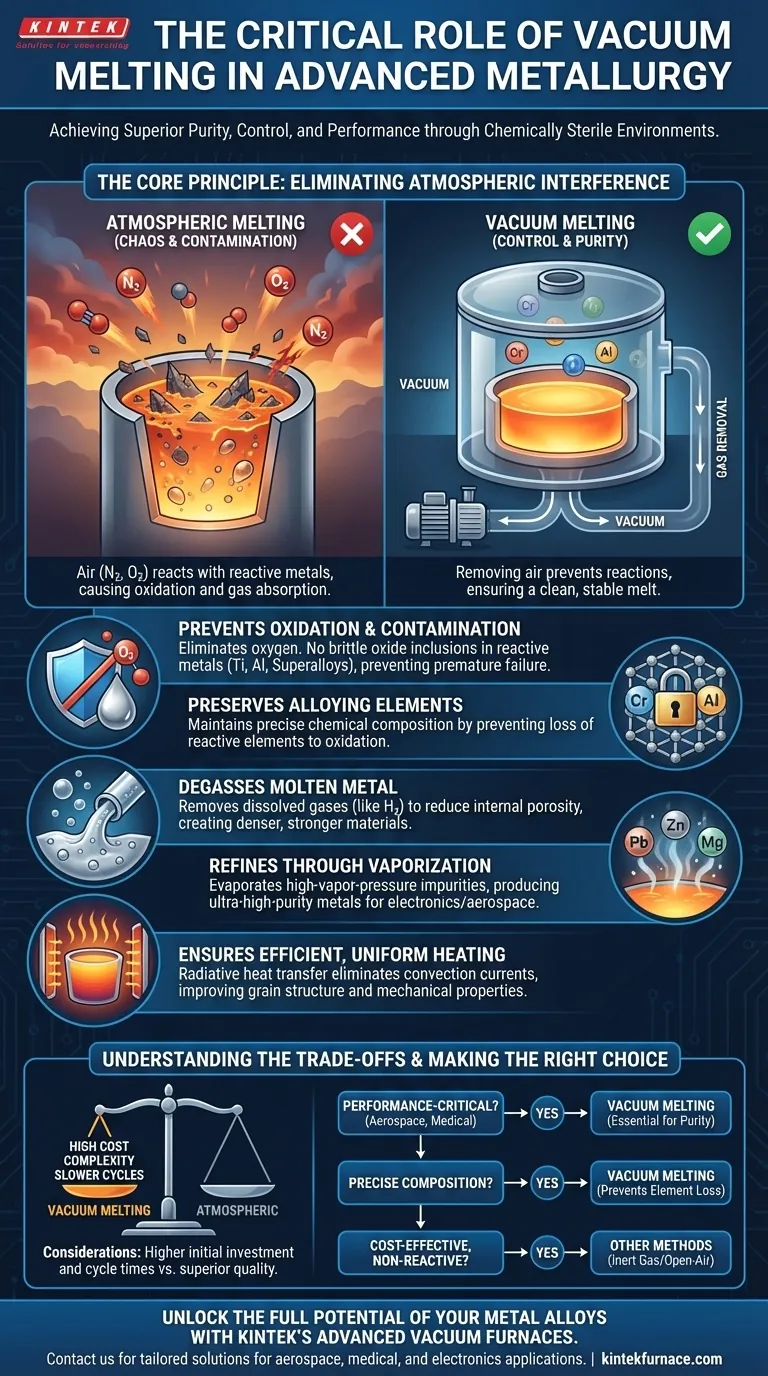

Le principe fondamental : Éliminer les interférences atmosphériques

La raison fondamentale d'utiliser un vide est de créer un environnement chimiquement stérile. L'air, composé principalement d'azote et d'oxygène, est très réactif aux températures extrêmes requises pour la fusion des métaux.

Prévenir l'oxydation et la contamination

Lorsque des métaux réactifs comme le titane, l'aluminium ou les superalliages à base de nickel sont fondus en présence d'air, ils forment facilement des oxydes. Ces oxydes sont des inclusions fragiles, de type céramique, qui créent des points faibles dans la structure métallique, conduisant à une défaillance prématurée.

Un environnement sous vide élimine efficacement l'oxygène disponible pour ces réactions, garantissant que le métal en fusion reste propre et exempt de films d'oxyde et d'inclusions nocifs.

Préserver les éléments d'alliage

De nombreux alliages reposent sur des quantités précises d'éléments très réactifs (comme le chrome ou l'aluminium) pour atteindre les propriétés souhaitées. Dans une fusion à l'air libre, ces éléments peuvent être préférentiellement perdus par oxydation.

En éliminant l'atmosphère, la fusion sous vide garantit que ces éléments d'alliage critiques restent dans la fusion aux concentrations prévues, assurant que le produit final a la composition chimique correcte et fonctionne comme prévu.

Améliorer la pureté et la qualité des matériaux

Au-delà de la prévention des réactions avec l'air, le vide affine activement le métal en fusion, améliorant sa qualité globale et sa consistance de plusieurs manières.

Dégazage du métal en fusion

Les métaux liquides peuvent dissoudre des quantités importantes de gaz, en particulier l'hydrogène. À mesure que le métal refroidit et se solidifie, la solubilité de ces gaz diminue, ce qui les amène à être rejetés du métal et à former une porosité interne.

L'environnement à basse pression d'un four sous vide extrait efficacement ces gaz dissous du bain en fusion, ce qui donne un produit final plus dense et plus solide, exempt de défauts liés aux gaz.

Raffinage par vaporisation

Un vide abaisse le point d'ébullition de tous les éléments. Ce principe est utilisé pour purifier l'alliage en encourageant les éléments impurs à haute pression de vapeur — tels que le plomb, le zinc, le bismuth et le magnésium — à s'évaporer de la fusion.

Ce processus, connu sous le nom de raffinage sous vide, est un outil puissant pour produire des métaux de très haute pureté requis pour des applications exigeantes dans l'électronique et l'aérospatiale.

Assurer un chauffage efficace et uniforme

Dans le vide, il n'y a pas d'air pour transférer la chaleur par convection. La chaleur est transférée presque entièrement par rayonnement, ce qui est une méthode plus directe et uniforme.

Cela conduit à un processus de fusion plus efficace avec moins de points chauds ou froids dans le creuset. Cette cohérence thermique peut améliorer la structure granulaire finale et les propriétés mécaniques de l'alliage.

Comprendre les compromis

Bien que puissante, la fusion sous vide n'est pas une solution universelle. La décision de l'utiliser implique des compromis clairs entre qualité, coût et complexité.

Coût initial et complexité élevés

Les fours de fusion par induction sous vide (VIM) sont significativement plus chers à construire et à exploiter que leurs homologues atmosphériques. Ils nécessitent des systèmes de vide complexes, des instruments et des opérateurs hautement qualifiés pour gérer le processus en toute sécurité et efficacement.

Cycles de production plus lents

Le processus de mise sous vide de la chambre au niveau requis ajoute un temps considérable à chaque cycle de fusion. Pour la production à grand volume de matériaux moins exigeants, cela peut créer un goulot d'étranglement significatif.

Non nécessaire pour tous les alliages

Pour de nombreux alliages courants et non réactifs comme les aciers au carbone simples ou les fontes, les dépenses et la complexité supplémentaires de la fusion sous vide sont inutiles. Des méthodes plus simples utilisant des couvertures de gaz inerte (comme l'argon) ou même la fusion à l'air libre peuvent produire des résultats parfaitement acceptables pour leurs applications prévues.

Faire le bon choix pour votre objectif

Le choix de l'environnement de fusion correct dépend entièrement du matériau traité et des exigences de performance du composant final.

- Si votre objectif principal est les applications critiques en termes de performance (aérospatiale, médical) : Vous devez utiliser la fusion sous vide pour les alliages réactifs comme le titane ou les superalliages afin de garantir la plus haute pureté et de prévenir les défaillances catastrophiques des matériaux.

- Si votre objectif principal est la précision compositionnelle : La fusion sous vide est le meilleur choix pour éviter la perte d'éléments d'alliage coûteux ou réactifs, garantissant que la chimie finale est exactement celle spécifiée.

- Si votre objectif principal est une production rentable de métaux non réactifs : Un four à l'air libre ou à atmosphère contrôlée est probablement le choix le plus pratique et économique.

En fin de compte, choisir de fondre sous vide est une décision stratégique visant à exercer un contrôle maximal sur la chimie fondamentale et les propriétés finales d'un matériau.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | Élimine l'oxygène pour éviter les inclusions d'oxyde fragiles dans les métaux réactifs comme le titane et les superalliages. |

| Préserve les éléments d'alliage | Maintient une composition chimique précise en prévenant la perte d'éléments réactifs comme le chrome ou l'aluminium. |

| Dégaze le métal en fusion | Élimine les gaz dissous comme l'hydrogène pour réduire la porosité et augmenter la densité et la résistance du matériau. |

| Affine par vaporisation | Évapore les impuretés comme le plomb et le zinc pour des métaux ultra-purs dans les industries exigeantes. |

| Assure un chauffage uniforme | Utilise le rayonnement pour une fusion efficace et constante, améliorant la structure granulaire et les propriétés mécaniques. |

Libérez tout le potentiel de vos alliages métalliques avec les fours sous vide avancés de KINTEK

Travaillez-vous avec des métaux réactifs comme le titane ou les superalliages et avez-vous besoin d'atteindre une pureté supérieure, une composition précise et des matériaux sans défauts ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou l'électronique, nous pouvons vous aider à améliorer la qualité et les performances des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fusion sous vide sur mesure peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal