À la base, un four de fusion à induction sous vide (VIM) IGBT offre un environnement exceptionnellement propre et contrôlé pour la fusion des métaux. Cette technologie va au-delà du simple chauffage en utilisant des forces électromagnétiques et un vide pour éliminer la contamination atmosphérique, ce qui se traduit par une pureté supérieure du métal, des compositions d'alliages précises et des propriétés matérielles améliorées qu'il est impossible d'obtenir avec les méthodes traditionnelles de fusion à l'air libre.

L'avantage fondamental d'un four VIM n'est pas seulement de faire fondre le métal, mais d'atteindre la perfection métallurgique. En éliminant l'air, vous éliminez les principales sources de contamination—l'oxygène et l'azote—permettant la production d'alliages et de métaux réactifs de la plus haute pureté.

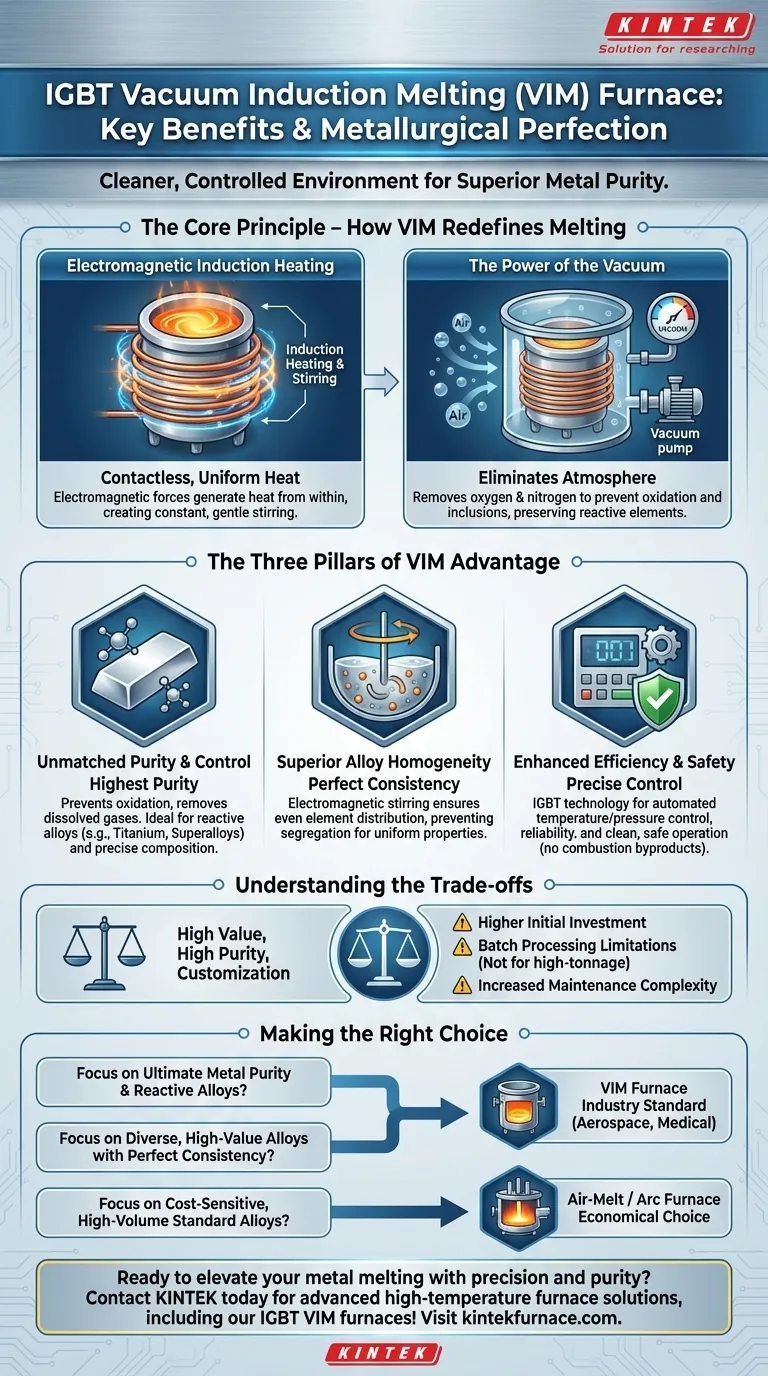

Le principe fondamental : Comment le VIM redéfinit la fusion

Pour comprendre les avantages d'un four VIM, vous devez d'abord comprendre ses deux technologies principales : le chauffage par induction et le fonctionnement sous vide.

Chauffage par induction électromagnétique

Le four fonctionne sans aucun contact direct ni flamme. Un courant alternatif (CA) passe à travers une bobine de cuivre, qui génère un champ magnétique puissant et fluctuant.

Ce champ magnétique induit de forts courants de Foucault électriques au sein de la charge métallique à l'intérieur du creuset. La résistance naturelle du métal à ces courants génère une chaleur intense, rapide et uniforme, le faisant fondre de l'intérieur vers l'extérieur.

De manière cruciale, ces mêmes forces électromagnétiques créent une action d'agitation constante et douce dans tout le bain de fusion.

La puissance du vide

L'ensemble du processus de fusion se déroule à l'intérieur d'une chambre où l'air a été évacué. Ce vide est la clé pour prévenir les réactions chimiques indésirables à hautes températures.

En éliminant l'atmosphère, vous éliminez l'oxygène et l'azote, ce qui empêche la formation d'inclusions d'oxyde et de nitrure. Ceci est essentiel pour préserver les éléments d'alliage coûteux et réactifs comme le titane, l'aluminium et le zirconium, qui seraient autrement perdus par oxydation.

Le vide aide également à extraire du métal en fusion les gaz dissous, tels que l'hydrogène et d'autres impuretés volatiles, le purifiant ainsi davantage.

Les trois piliers de l'avantage VIM

La combinaison du chauffage par induction et d'un environnement sous vide offre trois catégories principales d'avantages qui sont essentielles pour les applications haute performance.

1. Pureté et contrôle de la composition inégalés

Un four VIM offre le plus haut degré de contrôle possible sur la chimie du produit final. Parce que le vide empêche l'oxydation, vous pouvez atteindre une tolérance de composition extrêmement étroite.

Cela permet la fusion d'alliages hautement réactifs, tels que le titane et les superalliages, qui ne peuvent pas survivre à l'environnement hostile d'un four à fusion à l'air. Le résultat est un métal plus propre, plus résistant, avec beaucoup moins d'inclusions et de défauts non métalliques.

2. Homogénéité supérieure de l'alliage

L'action d'agitation électromagnétique naturelle est un avantage unique de la fusion par induction. Elle garantit que tous les éléments d'alliage sont répartis de manière parfaitement uniforme dans tout le bain de fusion.

Ce mouvement constant empêche la ségrégation élémentaire, où les métaux plus lourds ou plus légers pourraient se séparer. Le produit de coulée final est donc complètement homogène, avec des propriétés constantes de haut en bas.

3. Efficacité opérationnelle et sécurité améliorées

Les alimentations basées sur IGBT offrent un contrôle précis et automatisé de la température, de la pression et de l'agitation. Ce haut degré de contrôle des processus améliore la fiabilité, la répétabilité et la productivité globale.

Le système est également intrinsèquement plus sûr pour les opérateurs et meilleur pour l'environnement. Sans sous-produits de combustion, il n'y a pas de pollution de l'air ou des scories. L'environnement contrôlé permet également l'élimination sûre des éléments volatils nocifs.

Comprendre les compromis

Bien que puissante, la technologie VIM n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les fours VIM sont des systèmes complexes qui comprennent des pompes à vide sophistiquées, des alimentations électriques et des systèmes de contrôle. Cela entraîne un coût d'investissement initial significativement plus élevé que celui des fours à induction ou à arc standard à fusion à l'air.

Limitations du traitement par lots

Les fours VIM sont, par nature, des processeurs par lots. Bien que cela offre une excellente flexibilité pour produire divers alliages en différentes quantités, ils ne sont pas conçus pour la production continue et à grand volume de métaux de base comme un haut fourneau. Leur force réside dans la production de haute valeur, et non de fort tonnage.

Complexité de maintenance accrue

Les systèmes de vide, l'électronique IGBT avancée et l'instrumentation précise nécessitent des connaissances spécialisées pour la maintenance et le dépannage. Cela peut entraîner des coûts de maintenance à long terme plus élevés et un besoin de techniciens plus qualifiés par rapport aux types de fours plus simples.

Faire le bon choix pour votre objectif

Le choix d'un four VIM dépend entièrement des exigences métallurgiques de votre produit final.

- Si votre objectif principal est la pureté ultime du métal et les alliages réactifs : Le VIM est la norme industrielle incontournable pour les matériaux de qualité aérospatiale, médicale et semi-conducteurs.

- Si votre objectif principal est la production à grand volume et sensible aux coûts d'alliages standard : Un four à induction traditionnel à fusion à l'air ou un four à arc électrique est un choix plus économique et pratique.

- Si votre objectif principal est la fabrication d'alliages diversifiés de grande valeur avec une parfaite cohérence : Le contrôle précis par lots et l'homogénéité supérieure d'un four VIM en font la technologie idéale.

En fin de compte, investir dans un four VIM est une décision qui priorise la qualité des matériaux et la précision chimique avant tout.

Tableau récapitulatif :

| Bénéfice | Caractéristiques clés |

|---|---|

| Pureté inégalée | Empêche l'oxydation, élimine les gaz, idéal pour les alliages réactifs comme le titane et les superalliages |

| Homogénéité supérieure | L'agitation électromagnétique assure une distribution uniforme des éléments, empêche la ségrégation |

| Efficacité améliorée | Contrôle précis IGBT, processus automatisés, fonctionnement plus sûr sans sous-produits de combustion |

Prêt à élever votre fusion de métaux avec précision et pureté ? Fort d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours VIM IGBT peuvent vous offrir des résultats supérieurs pour votre production d'alliages de grande valeur !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5