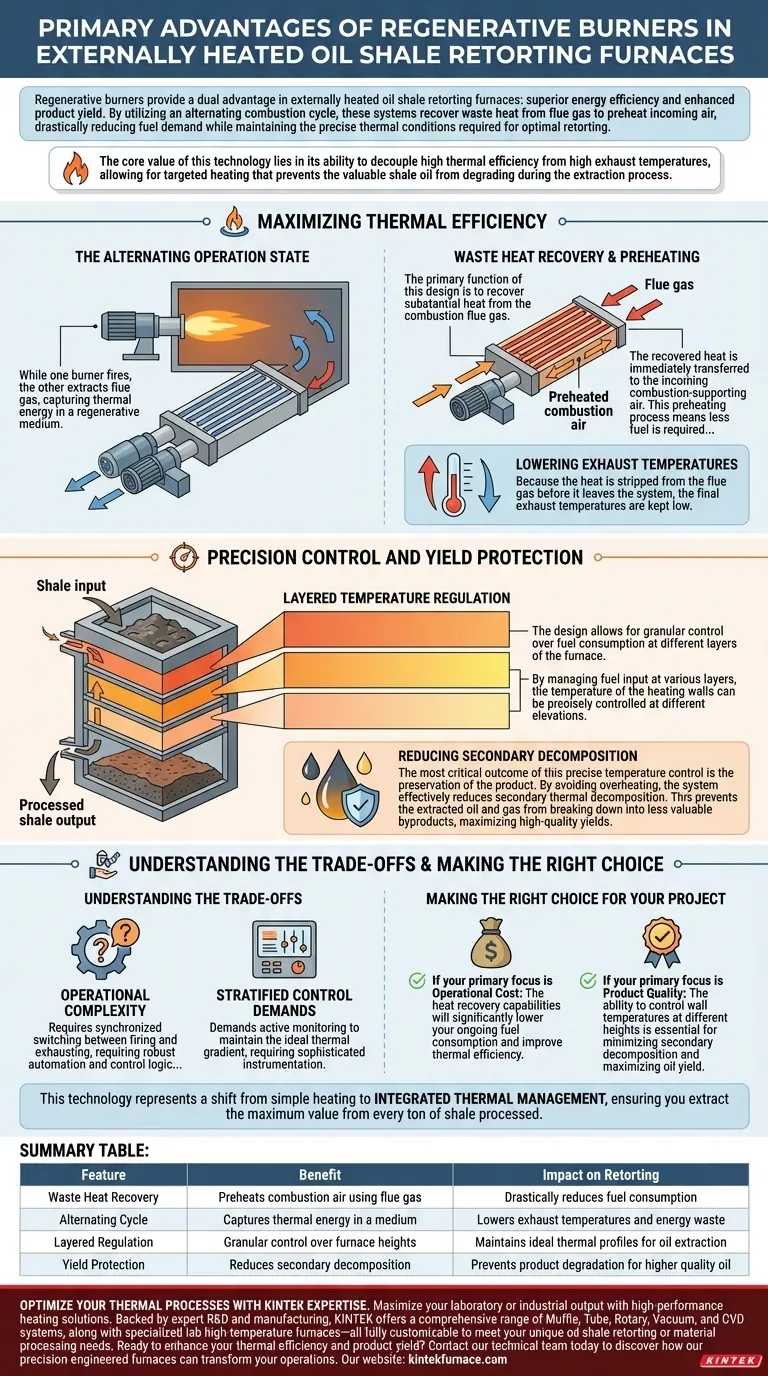

Les brûleurs régénératifs offrent un double avantage dans les fours de pyrolyse du schiste bitumineux chauffés extérieurement : une efficacité énergétique supérieure et un rendement de produit amélioré. Grâce à un cycle de combustion alterné, ces systèmes récupèrent la chaleur résiduelle des gaz de combustion pour préchauffer l'air entrant, réduisant considérablement la demande de combustible tout en maintenant les conditions thermiques précises requises pour une pyrolyse optimale.

La valeur fondamentale de cette technologie réside dans sa capacité à découpler une efficacité thermique élevée de températures d'échappement élevées, permettant un chauffage ciblé qui empêche le précieux schiste bitumineux de se dégrader pendant le processus d'extraction.

Maximiser l'efficacité thermique

L'état de fonctionnement alterné

Les brûleurs régénératifs fonctionnent en alternant leurs états entre la combustion et l'évacuation.

Pendant qu'un brûleur est en phase de combustion, l'autre extrait les gaz de combustion, capturant l'énergie thermique dans un milieu régénérateur.

Récupération de chaleur résiduelle

La fonction principale de cette conception est de récupérer une quantité substantielle de chaleur des gaz de combustion.

Au lieu de rejeter directement les gaz à haute température dans l'atmosphère, le système piège cette énergie dans l'infrastructure du four.

Préchauffage de l'air de combustion

La chaleur récupérée est immédiatement transférée à l'air entrant qui soutient la combustion.

Ce processus de préchauffage signifie que moins de combustible est nécessaire pour atteindre la température de fonctionnement requise, ce qui améliore considérablement l'efficacité thermique globale.

Réduire les températures d'échappement

Étant donné que la chaleur est extraite des gaz de combustion avant qu'ils ne quittent le système, les températures finales d'échappement sont maintenues basses.

Cela réduit l'empreinte thermique de l'opération et minimise le gaspillage d'énergie.

Contrôle de précision et protection du rendement

Régulation de température stratifiée

La conception permet un contrôle granulaire de la consommation de combustible à différentes couches du four.

Les opérateurs peuvent ajuster l'apport de chaleur à des hauteurs spécifiques, créant ainsi un profil thermique adapté sur la portée verticale du réacteur.

Contrôle des températures des parois de chauffage

En gérant l'apport de combustible à différentes couches, la température des parois de chauffage peut être contrôlée avec précision à différentes altitudes.

Cela garantit que le schiste bitumineux est soumis à la température exacte requise pour la pyrolyse à chaque étape de son déplacement dans le four.

Réduire la décomposition secondaire

Le résultat le plus critique de ce contrôle précis de la température est la préservation du produit.

En évitant la surchauffe, le système réduit efficacement la décomposition thermique secondaire. Cela empêche l'huile et le gaz extraits de se décomposer en sous-produits moins précieux, maximisant ainsi les rendements de haute qualité.

Comprendre les compromis

Complexité opérationnelle

Bien que les brûleurs régénératifs offrent une efficacité supérieure, la nécessité d'« états de fonctionnement alternés » introduit une complexité mécanique.

Le système repose sur une commutation synchronisée entre la combustion et l'évacuation, ce qui nécessite une logique d'automatisation et de contrôle robuste par rapport aux systèmes de brûleurs statiques.

Exigences de contrôle stratifié

La capacité de contrôler les températures à différentes hauteurs est une fonctionnalité puissante, mais elle exige une surveillance active.

Les opérateurs doivent gérer attentivement la consommation de combustible dans chaque couche pour maintenir le gradient thermique idéal, ce qui nécessite une instrumentation sophistiquée.

Faire le bon choix pour votre projet

Les brûleurs régénératifs ne sont pas seulement des chauffages ; ce sont des outils d'optimisation des processus. Pour décider s'ils correspondent à vos exigences de conception, considérez vos principaux moteurs opérationnels.

- Si votre objectif principal est le coût opérationnel : Les capacités de récupération de chaleur réduiront considérablement votre consommation de combustible continue et amélioreront l'efficacité thermique.

- Si votre objectif principal est la qualité du produit : La capacité de contrôler les températures des parois à différentes hauteurs est essentielle pour minimiser la décomposition secondaire et maximiser le rendement en huile.

Cette technologie représente un passage du simple chauffage à la gestion thermique intégrée, garantissant que vous extrayez la valeur maximale de chaque tonne de schiste traitée.

Tableau récapitulatif :

| Caractéristique | Avantage | Impact sur la pyrolyse |

|---|---|---|

| Récupération de chaleur résiduelle | Préchauffe l'air de combustion à l'aide des gaz de combustion | Réduit considérablement la consommation de combustible |

| Cycle alterné | Capture l'énergie thermique dans un milieu | Réduit les températures d'échappement et le gaspillage d'énergie |

| Régulation stratifiée | Contrôle granulaire des hauteurs du four | Maintient des profils thermiques idéaux pour l'extraction d'huile |

| Protection du rendement | Réduit la décomposition secondaire | Empêche la dégradation du produit pour une huile de meilleure qualité |

Optimisez vos processus thermiques avec l'expertise KINTEK

Maximisez votre production de laboratoire ou industrielle avec des solutions de chauffage haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos besoins uniques en matière de pyrolyse de schiste bitumineux ou de traitement de matériaux.

Prêt à améliorer votre efficacité thermique et votre rendement de produit ? Contactez notre équipe technique dès aujourd'hui pour découvrir comment nos fours de précision peuvent transformer vos opérations.

Guide Visuel

Références

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment sélectionner les fils de support métalliques pour la suspension d'échantillons ? Guide d'expert sur les matériaux pour fours à haute température

- Quelles sont les caractéristiques et les utilisations courantes des éléments chauffants à résistance métallique ? Découvrez les matériaux clés pour une chaleur efficace

- Quels métaux précieux sont utilisés comme éléments chauffants à haute température ? Essentiel pour les applications à chaleur extrême

- De quoi sont faits les éléments chauffants en SiC et quelles sont leurs caractéristiques clés ? Découvrez la durabilité et l'efficacité à haute température

- Qu'est-ce qui distingue les différentes qualités d'éléments en disiliciure de molybdène (MoSi2) ? Associez la qualité à la température de votre procédé

- Quels types d'éléments chauffants sont disponibles pour les applications à haute température ? Choisissez le bon élément pour votre processus

- Quelle est l'importance de la densité de puissance élevée dans les éléments chauffants en carbure de silicium ? Augmenter l'efficacité et le débit

- Quelles considérations sont importantes lors du choix des matériaux pour les éléments chauffants ? Assurer des performances optimales et une longévité.