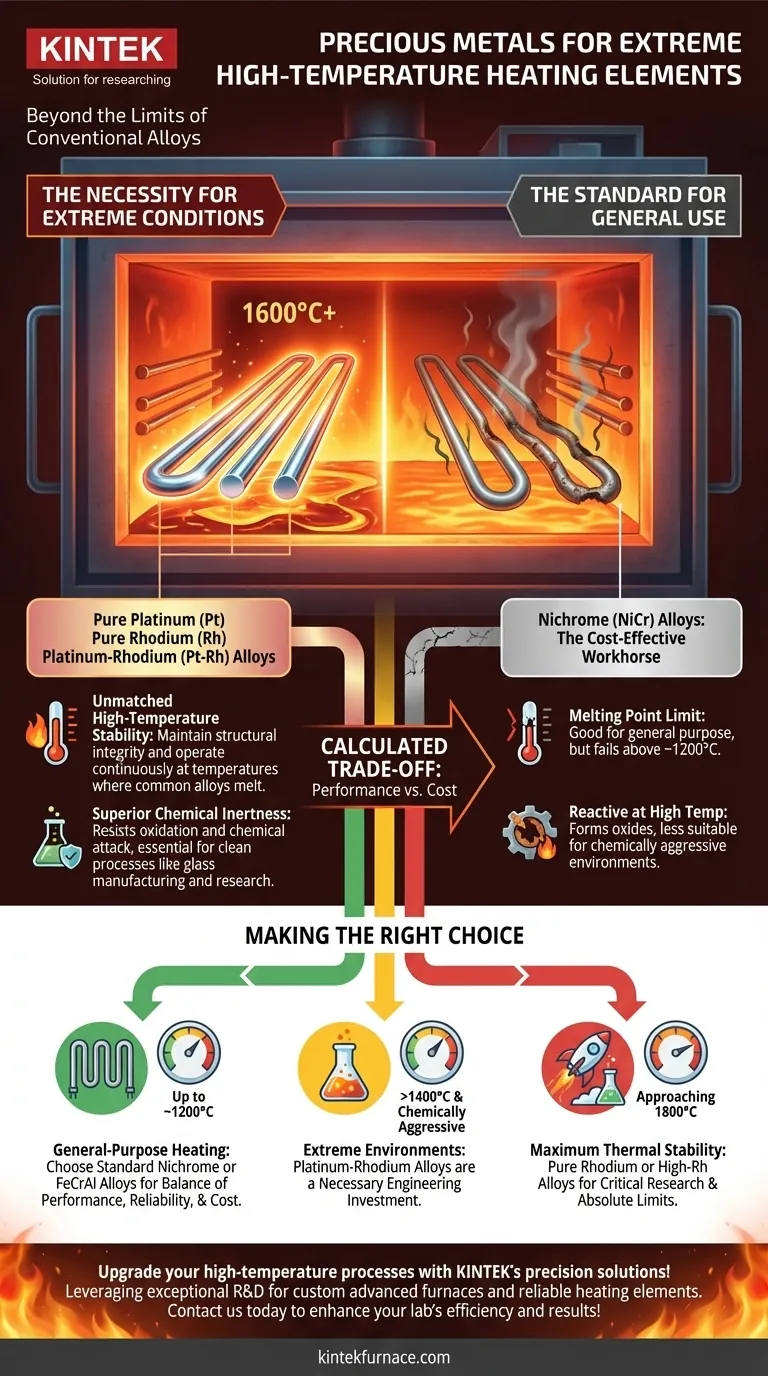

Pour les applications thermiques extrêmes, les principaux métaux précieux utilisés comme éléments chauffants à haute température sont le platine pur, le rhodium pur et les alliages spécialisés de platine-rhodium. Ces matériaux sont sélectionnés pour leur capacité unique à maintenir leur stabilité et à résister à la dégradation à des températures qui feraient échouer les alliages plus courants, ce qui les rend essentiels pour les environnements industriels et de recherche hautement spécialisés.

Bien que les alliages standard de nickel-chrome (nichrome) soient le cheval de bataille de la plupart des applications de chauffage, les métaux précieux ne sont pas seulement un luxe, ils sont une nécessité pour les environnements définis par des températures ultra-élevées et une inertie chimique. La décision de les utiliser est un compromis calculé entre les exigences de performance extrêmes et le coût matériel important.

Le cas des éléments en métaux précieux

Les éléments chauffants en métaux précieux résolvent des problèmes que les matériaux conventionnels ne peuvent pas résoudre. Leur utilisation est dictée par des environnements où la fiabilité et la performance sous contrainte extrême ne sont pas négociables.

Stabilité inégalée à haute température

L'avantage le plus significatif des métaux précieux est leur point de fusion exceptionnellement élevé. Le rhodium pur, par exemple, fond à 1960°C (3560°F), dépassant de loin le point de fusion approximatif de 1400°C (2550°F) du nichrome standard.

Cela permet un fonctionnement stable et continu dans les fours et les équipements de traitement fonctionnant à des températures qui sont tout simplement hors de portée des alliages à base de nickel.

Inertie chimique supérieure

À haute température, les matériaux deviennent beaucoup plus réactifs. Les métaux précieux, en particulier ceux du groupe du platine, présentent une résistance exceptionnelle à l'oxydation et à l'attaque chimique.

Cette inertie est cruciale dans des applications comme la fabrication du verre, où l'élément ne doit pas contaminer le produit, ou dans les fours de laboratoire où une atmosphère propre et contrôlée est requise. Leurs taux d'évaporation d'oxyde favorables signifient qu'ils ne perdent pas de matière susceptible de compromettre un processus.

Matériaux clés et leurs propriétés

Le choix entre les métaux précieux dépend des exigences spécifiques de température et de résistance.

- Platine pur (Pt) : Un choix courant connu pour son excellente résistance à l'oxydation et à la corrosion chimique. Il sert de référence pour la stabilité à haute température.

- Rhodium pur (Rh) : Utilisé pour les applications les plus exigeantes en raison de son point de fusion plus élevé, de sa résistance à chaud supérieure et de sa faible pression de vapeur par rapport au platine.

- Alliages Platine-Rhodium (Pt-Rh) : C'est l'option la plus fréquemment utilisée. L'ajout de rhodium au platine augmente considérablement sa résistance mécanique à haute température et élève son point de fusion, créant un élément robuste qui équilibre plus efficacement la performance et le coût que le rhodium pur.

Comprendre les compromis

Choisir un élément en métal précieux est une décision dictée par la nécessité, et non par la préférence. Comprendre leurs limites est essentiel pour faire un choix éclairé.

Le facteur coût prohibitif

C'est le plus grand obstacle à leur utilisation généralisée. Le platine et le rhodium sont des ordres de grandeur plus chers que le nickel et le chrome, ce qui limite leur utilisation aux applications où aucun autre matériau ne suffit.

La domination des alliages conventionnels

Pour la grande majorité des besoins de chauffage, les alliages à base de nickel comme le nichrome (80 % de nickel, 20 % de chrome) sont le choix supérieur.

Le nichrome offre un point de fusion élevé, une excellente résistance à l'oxydation (il forme une couche protectrice et adhérente d'oxyde de chrome) et une résistance électrique stable sur une large plage de températures — le tout à une fraction du coût. Cela en fait la solution par défaut et rentable pour les applications allant jusqu'à environ 1200°C.

Faire le bon choix pour votre application

Le processus de sélection est une décision d'ingénierie qui repose sur l'environnement d'exploitation et le budget.

- Si votre objectif principal est le chauffage polyvalent jusqu'à environ 1200°C : Les alliages standard de nichrome ou FeCrAl offrent le meilleur équilibre possible entre performance, fiabilité et coût.

- Si votre application implique des températures supérieures à 1400°C ou un environnement chimiquement agressif (par exemple, verre en fusion) : Les éléments en métaux précieux, en particulier les alliages platine-rhodium, deviennent un investissement d'ingénierie nécessaire.

- Si vous avez besoin d'une stabilité thermique et d'une résistance maximales pour la recherche critique approchant 1800°C : Le rhodium pur ou les alliages à forte teneur en rhodium sont la solution définitive, bien que la plus coûteuse.

En fin de compte, la sélection du bon élément chauffant est une décision critique qui équilibre les limites absolues de la science des matériaux avec la réalité économique.

Tableau récapitulatif :

| Matériau | Propriétés clés | Applications typiques |

|---|---|---|

| Platine pur | Haute résistance à l'oxydation, stable à haute température | Fours de laboratoire, fabrication de verre |

| Rhodium pur | Point de fusion le plus élevé (~1960°C), résistance supérieure | Recherche critique jusqu'à 1800°C |

| Alliages Platine-Rhodium | Résistance et point de fusion accrus par rapport au platine pur | Procédés industriels à haute température |

| Nichrome (Alliage standard) | Rentable, bonne résistance à l'oxydation jusqu'à ~1200°C | Applications de chauffage générales |

Améliorez vos processus à haute température avec les solutions de précision de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours à haute température avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits avec des éléments chauffants fiables et performants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

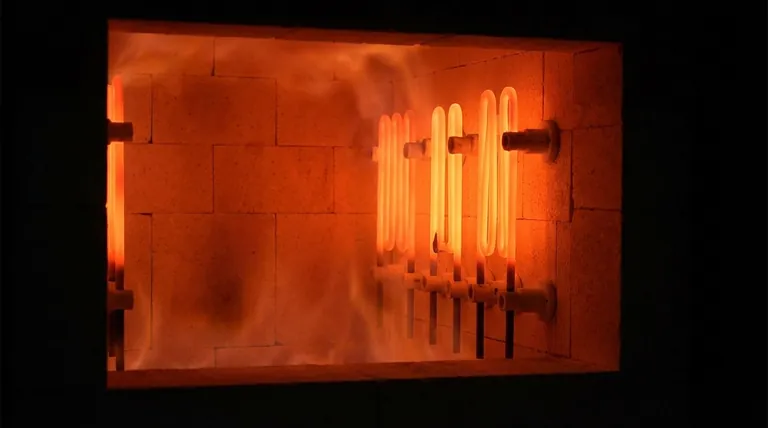

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice