Pour les applications à haute température, vous avez principalement le choix entre des matériaux céramiques avancés comme le disiliciure de molybdène (MoSi₂) et le carbure de silicium (SiC), ou des matériaux réfractaires comme le graphite, le molybdène et le tungstène. Bien qu'ils soient disponibles sous diverses formes — telles que des tiges droites, des éléments pliés, des bobines et des formes personnalisées — le matériau lui-même est le facteur le plus critique dictant la performance, les limites de température et la compatibilité atmosphérique.

La sélection d'un élément chauffant à haute température ne concerne pas seulement sa forme ou sa température maximale nominale. La décision la plus cruciale consiste à adapter le matériau de l'élément à l'atmosphère chimique et aux conditions spécifiques de votre processus afin de garantir la fiabilité, la longévité et l'efficacité.

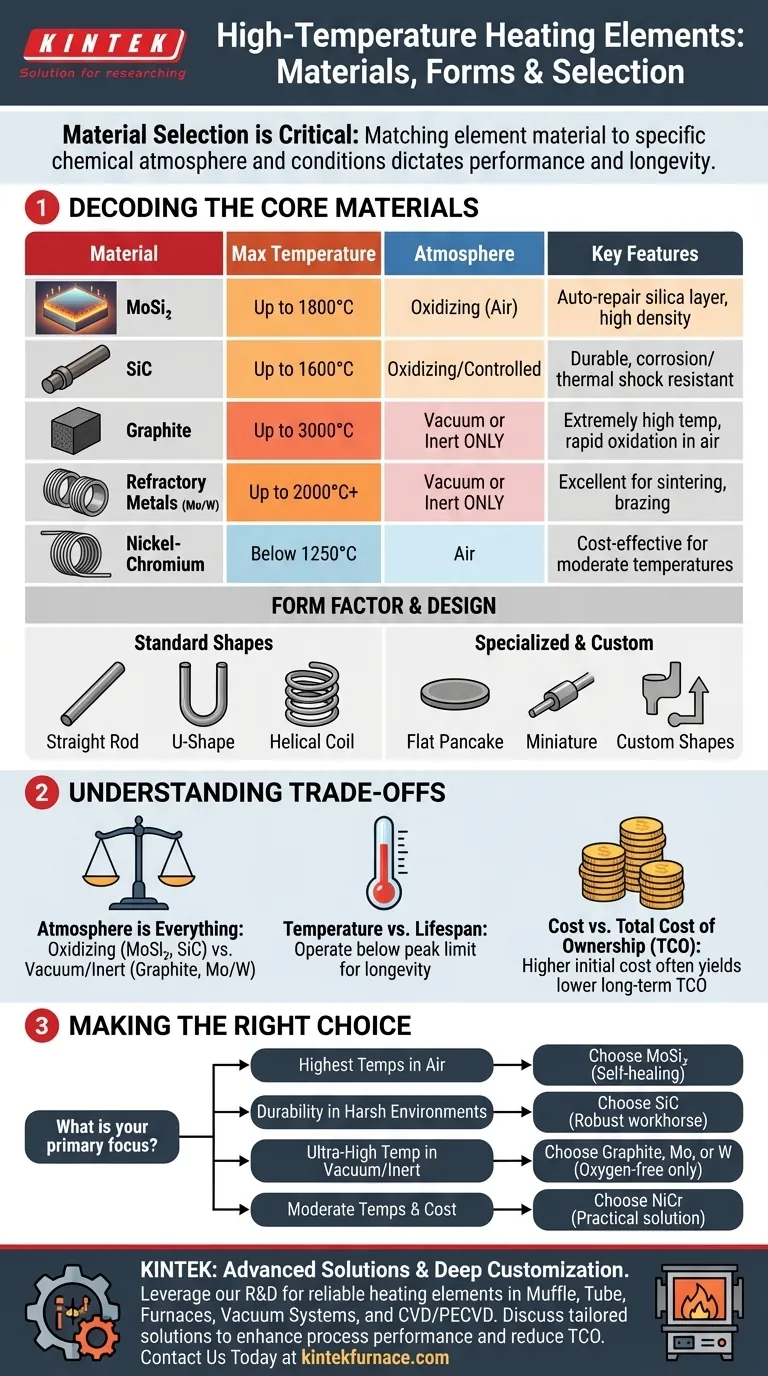

Décoder les matériaux de base

Le matériau d'un élément chauffant définit ses capacités. Chaque option est conçue pour un ensemble différent de conditions de fonctionnement, en particulier la présence ou l'absence d'oxygène à haute température.

Disiliciure de Molybdène (MoSi₂)

Les éléments en MoSi₂ sont un choix de premier ordre pour les températures extrêmement élevées dans les atmosphères oxydantes (remplies d'air). Ils sont connus pour leur densité élevée et leur excellente conductivité électrique.

Leur caractéristique la plus remarquable est une fonction d'« auto-réparation ». À haute température, le MoSi₂ forme une couche protectrice de verre de silice à sa surface, qui scelle les fissures et empêche toute oxydation ultérieure, prolongeant ainsi considérablement sa durée de vie.

Carbure de Silicium (SiC)

Le SiC est un matériau très polyvalent et robuste, souvent considéré comme un cheval de bataille industriel. Il offre une durabilité exceptionnelle, une efficacité thermique élevée et une forte résistance à la corrosion et au choc thermique.

Ces éléments sont idéaux pour un large éventail d'applications industrielles dans des environnements difficiles où la cohérence et la fiabilité sont primordiales. Ils fonctionnent bien à l'air et dans diverses atmosphères contrôlées.

Graphite

Les éléments en graphite sont capables d'atteindre des températures exceptionnellement élevées, mais ils présentent une limitation critique : ils doivent être utilisés dans un vide ou une atmosphère de gaz inerte.

En présence d'oxygène à haute température, le graphite s'oxydera rapidement et se désintégrera. C'est un choix de premier plan pour les fours sous vide utilisés dans des processus tels que le frittage, la trempe et le brasage.

Métaux Réfractaires (Molybdène & Tungstène)

Comme le graphite, les éléments en molybdène et en tungstène purs sont réservés aux fours sous vide ou à atmosphère contrôlée. Ils offrent d'excellentes performances pour les processus à haute température tels que le moulage par injection de métal (MIM), le frittage et certains types de brasage.

Leur utilisation est dictée par la nécessité d'éviter toute réaction avec l'air à leurs températures de fonctionnement.

Alliages Métalliques (Nickel-Chrome)

Bien que courants, les alliages comme le nickel-chrome (NiCr) sont généralement considérés pour les applications à plus basse température, typiquement en dessous de 1250°C. Ils sont souvent utilisés pour des processus tels que le brasage ou le revenu de l'aluminium où des températures extrêmes ne sont pas requises.

Facteur de forme et conception du système

Au-delà du matériau, la forme physique de l'élément est conçue pour optimiser le transfert de chaleur pour un four ou un processus spécifique.

Formes d'éléments standard

Les formes courantes comprennent les tiges droites, les éléments pliés en forme de U ou de W, et les bobines hélicoïdales. Ces conceptions standard offrent une large compatibilité avec de nombreux types de fours existants et sont souvent plus faciles à remplacer.

Formes spécialisées et personnalisées

Pour des équipements ou des processus uniques, les éléments peuvent être fabriqués sous des formes spécialisées telles que des résistances plates de type « crêpe » ou des « microchauffeurs » miniatures.

De plus, les fabricants peuvent créer des éléments chauffants de forme entièrement personnalisée. Cela permet une ingénierie précise pour maximiser l'uniformité thermique et l'efficacité, améliorant ainsi la productivité globale du système.

Comprendre les compromis

Choisir le mauvais élément pour votre environnement est l'erreur la plus courante et la plus coûteuse. La décision repose sur l'équilibre entre les besoins de performance et les réalités opérationnelles.

L'atmosphère est primordiale

C'est le facteur le plus critique. Le MoSi₂ et le SiC sont conçus pour prospérer dans les atmosphères oxydantes car ils forment une couche d'oxyde protectrice. En revanche, le graphite, le molybdène et le tungstène seront détruits par l'oxygène à haute température et doivent fonctionner sous vide ou dans un environnement inerte.

Température vs. Durée de vie

Chaque élément chauffant a une température de fonctionnement maximale recommandée. Faire fonctionner un élément constamment à sa limite absolue réduira sa durée de vie. Fonctionner légèrement en dessous de cette limite peut souvent augmenter considérablement sa longévité et sa fiabilité.

Coût vs. Coût total de possession

Les céramiques avancées comme le MoSi₂ et le SiC peuvent avoir un prix d'achat initial plus élevé. Cependant, leur longue durée de vie, leur efficacité énergétique et leur faible entretien dans les applications appropriées entraînent souvent un coût total de possession inférieur à celui des éléments moins chers qui nécessitent des remplacements fréquents.

Faire le bon choix pour votre processus

Votre objectif spécifique et votre environnement opérationnel doivent être votre guide définitif.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans une atmosphère d'air : Le MoSi₂ est le choix supérieur en raison de sa couche protectrice auto-cicatrisante et de ses performances exceptionnelles.

- Si votre objectif principal est la durabilité et la performance fiable dans un environnement difficile ou corrosif : Le SiC est un excellent cheval de bataille polyvalent connu pour sa robustesse et sa cohérence.

- Si votre objectif principal est le traitement à très haute température sous vide ou sous gaz inerte : Le graphite, le molybdène ou le tungstène sont les matériaux appropriés, car ils sont conçus spécifiquement pour les environnements sans oxygène.

- Si votre objectif principal est des températures modérées (inférieures à 1250°C) et l'efficacité des coûts : Les alliages de nickel-chrome offrent une solution pratique et fiable pour les applications moins exigeantes.

En fin de compte, aligner les propriétés du matériau de l'élément chauffant avec votre environnement de processus spécifique est la clé pour obtenir des performances thermiques efficaces, fiables et cohérentes.

Tableau récapitulatif :

| Matériau | Température Max. | Compatibilité Atmosphérique | Caractéristiques Clés |

|---|---|---|---|

| MoSi₂ | Jusqu'à 1800°C | Oxydante (air) | Couche de silice auto-réparatrice, haute densité |

| SiC | Jusqu'à 1600°C | Oxydante et contrôlée | Durable, résistant à la corrosion, résistant aux chocs thermiques |

| Graphite | Jusqu'à 3000°C | Vide ou inerte | Haute température, oxydation rapide à l'air |

| Molybdène/Tungstène | Jusqu'à 2000°C+ | Vide ou inerte | Excellent pour le frittage, le brasage |

| Nickel-Chrome | Inférieur à 1250°C | Air | Rentable pour les températures modérées |

Vous avez du mal à choisir le bon élément chauffant pour vos besoins à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que des fours à Muffle, à Tube, Rotatifs, des fours sous Vide & Atmosphère, et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques, garantissant fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants sur mesure peuvent améliorer les performances de votre processus et réduire le coût total de possession !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases