Dans le chauffage industriel, l'importance de la densité de puissance élevée des éléments en carbure de silicium (SiC) réside dans leur capacité à fournir une quantité massive de chaleur à partir d'un encombrement physique minimal. Cette caractéristique fondamentale permet la conception de fours plus petits, plus réactifs et plus économes en énergie. C'est le facteur clé qui permet des cycles de production plus rapides et un débit accru dans les processus thermiques exigeants.

La densité de puissance élevée n'est pas seulement une spécification technique ; elle est le moteur de l'intensification des processus. Elle se traduit directement par des équipements plus petits, des cycles de chauffage plus rapides et une plus grande efficacité opérationnelle, résolvant les défis industriels fondamentaux liés à l'espace, au temps et à la consommation d'énergie.

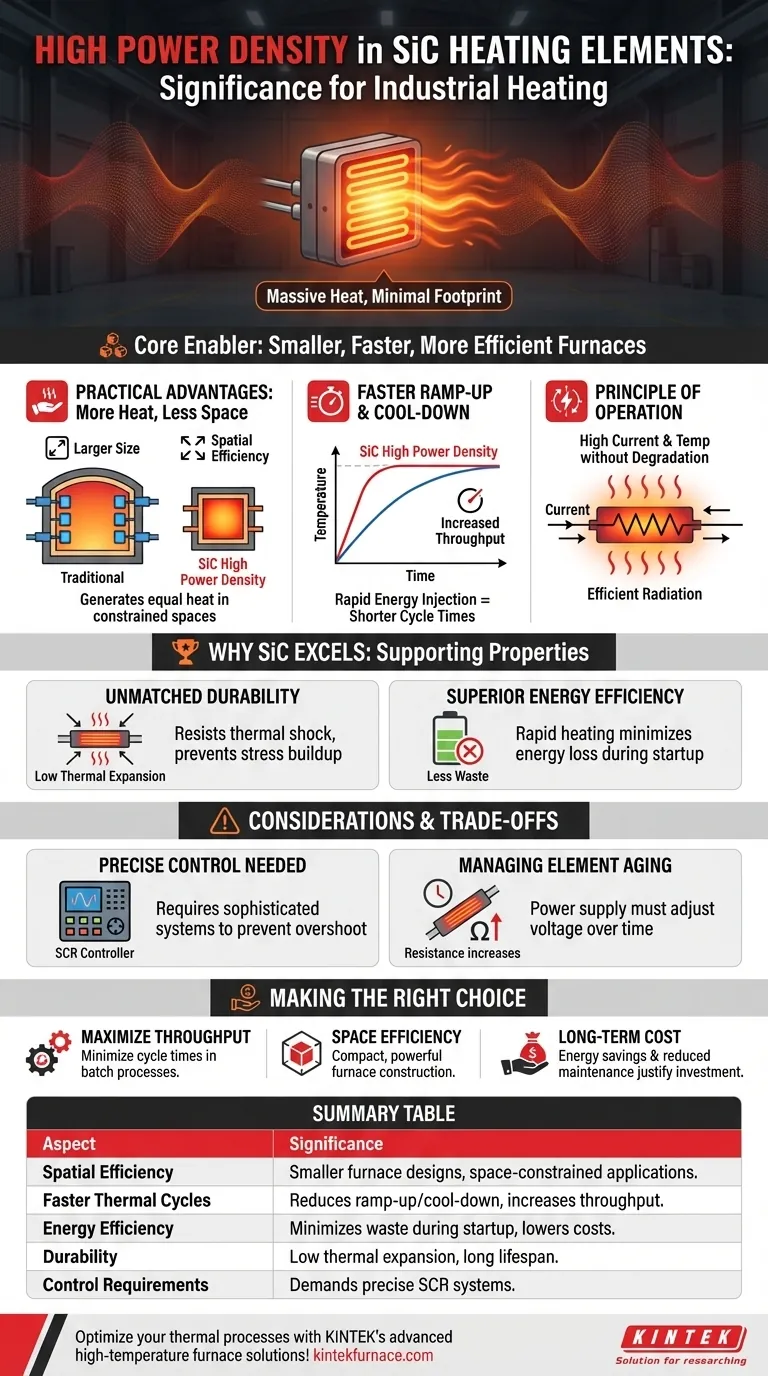

Ce que signifie la densité de puissance élevée en pratique

La densité de puissance élevée fait référence à la quantité d'énergie thermique (watts) qu'un élément peut émettre par unité de sa surface (cm² ou po²). Pour le SiC, cette valeur est exceptionnellement élevée, ce qui entraîne des avantages opérationnels tangibles.

Plus de chaleur, moins d'espace

L'avantage le plus direct est l'efficacité spatiale. Un élément à haute densité de puissance peut générer la même quantité de chaleur qu'un élément à densité plus faible beaucoup plus grand, ou plusieurs éléments plus petits.

Ceci est essentiel dans les applications où les dimensions du four sont limitées ou lors de la modernisation d'un four pour augmenter sa capacité de chauffage sans changer sa taille.

Temps de montée en température et de refroidissement plus rapides

La densité de puissance élevée permet une injection rapide d'énergie dans la chambre du four. Cela réduit considérablement le temps nécessaire pour atteindre la température de processus cible.

Pour les industries qui dépendent des processus par lots, comme dans le traitement thermique, ces cycles thermiques plus rapides se traduisent directement par une augmentation du débit et de la productivité.

Le principe de fonctionnement

Les éléments en SiC fonctionnent en faisant passer un courant électrique à travers le matériau, ce qui génère de la chaleur en raison de sa résistance électrique inhérente.

La densité de puissance élevée signifie que le matériau peut supporter un courant et une température très élevés sous une forme compacte sans se dégrader, rayonnant efficacement cette chaleur intense vers la pièce à usiner.

Le contexte plus large : pourquoi le SiC excelle dans les environnements exigeants

La densité de puissance est la caractéristique principale, mais elle est soutenue par d'autres propriétés intrinsèques du carbure de silicium qui en font une solution exceptionnellement robuste.

Durabilité inégalée

Le carbure de silicium présente un faible coefficient de dilatation thermique. Cela signifie qu'il ne se dilate ni ne se contracte de manière significative lorsque sa température change.

Cette stabilité empêche l'accumulation de contraintes mécaniques internes pendant les cycles rapides de chauffage et de refroidissement permis par sa densité de puissance élevée, améliorant considérablement sa durabilité et sa durée de vie.

Efficacité énergétique supérieure

La capacité à chauffer rapidement signifie que moins d'énergie est gaspillée pendant les phases de démarrage non productives.

En fournissant la chaleur rapidement et précisément, les éléments en SiC garantissent que l'énergie est consommée pour le processus lui-même, et non pour amener lentement un système thermique massif à température, ce qui est un problème courant avec les éléments à plus faible densité.

Comprendre les compromis

Bien que très avantageuse, l'exploitation de la densité de puissance élevée nécessite un système bien conçu. Ce n'est pas une solution "prête à l'emploi" sans tenir compte des implications.

Le besoin d'un contrôle précis

La capacité d'injecter rapidement de la chaleur crée également un risque de dépassement de la température cible. Un système à haute densité de puissance exige un système de contrôle sophistiqué.

Les contrôleurs marche/arrêt simples sont souvent inadéquats. Un contrôle proportionnel utilisant des redresseurs à thyristors (SCR) est généralement nécessaire pour gérer précisément la puissance de sortie et assurer la stabilité du processus.

Gestion du vieillissement des éléments

Comme tous les éléments à haute température, les éléments en SiC vieillissent, provoquant une augmentation progressive de leur résistance électrique au fil du temps.

Pour maintenir une puissance de sortie constante (et donc un chauffage cohérent), l'alimentation électrique doit être capable de compenser en augmentant la tension. Cela nécessite souvent un transformateur à plusieurs prises ou un contrôleur de puissance ajustant la tension, ce qui doit être pris en compte dans la conception initiale du système.

Faire le bon choix pour votre application

Le choix d'une stratégie de chauffage dépend entièrement de vos priorités opérationnelles. La densité de puissance élevée n'est pas toujours nécessaire, mais elle est transformatrice lorsqu'elle est appliquée au bon problème.

- Si votre objectif principal est de maximiser le débit : La densité de puissance élevée du SiC est idéale pour minimiser les temps de cycle dans les processus par lots où chaque minute gagnée augmente la production.

- Si votre objectif principal est l'efficacité spatiale : Le SiC permet une construction de four plus compacte et plus puissante, résolvant les problèmes liés à l'empreinte au sol de l'installation ou aux limitations de taille de l'équipement.

- Si votre objectif principal est le coût opérationnel à long terme : La combinaison du SiC d'un chauffage rapide et d'une durabilité offre des économies d'énergie significatives et une maintenance réduite qui justifient souvent un investissement initial plus élevé.

En comprenant la densité de puissance, vous passez de la simple sélection d'un composant à la conception d'un processus de chauffage plus efficace et plus productif.

Tableau récapitulatif :

| Aspect | Importance |

|---|---|

| Efficacité spatiale | Permet des conceptions de fours plus petites, idéales pour les applications contraintes par l'espace. |

| Cycles thermiques plus rapides | Réduit les temps de montée et de refroidissement, augmentant le débit dans les processus par lots. |

| Efficacité énergétique | Minimise le gaspillage d'énergie pendant le démarrage, réduisant les coûts opérationnels. |

| Durabilité | La faible dilatation thermique assure une longue durée de vie sous des changements de température rapides. |

| Exigences de contrôle | Nécessite des systèmes précis comme les contrôleurs SCR pour éviter les dépassements. |

Optimisez vos processus thermiques avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de chauffage fiables, notamment des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité, économiser de l'espace et stimuler la productivité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes