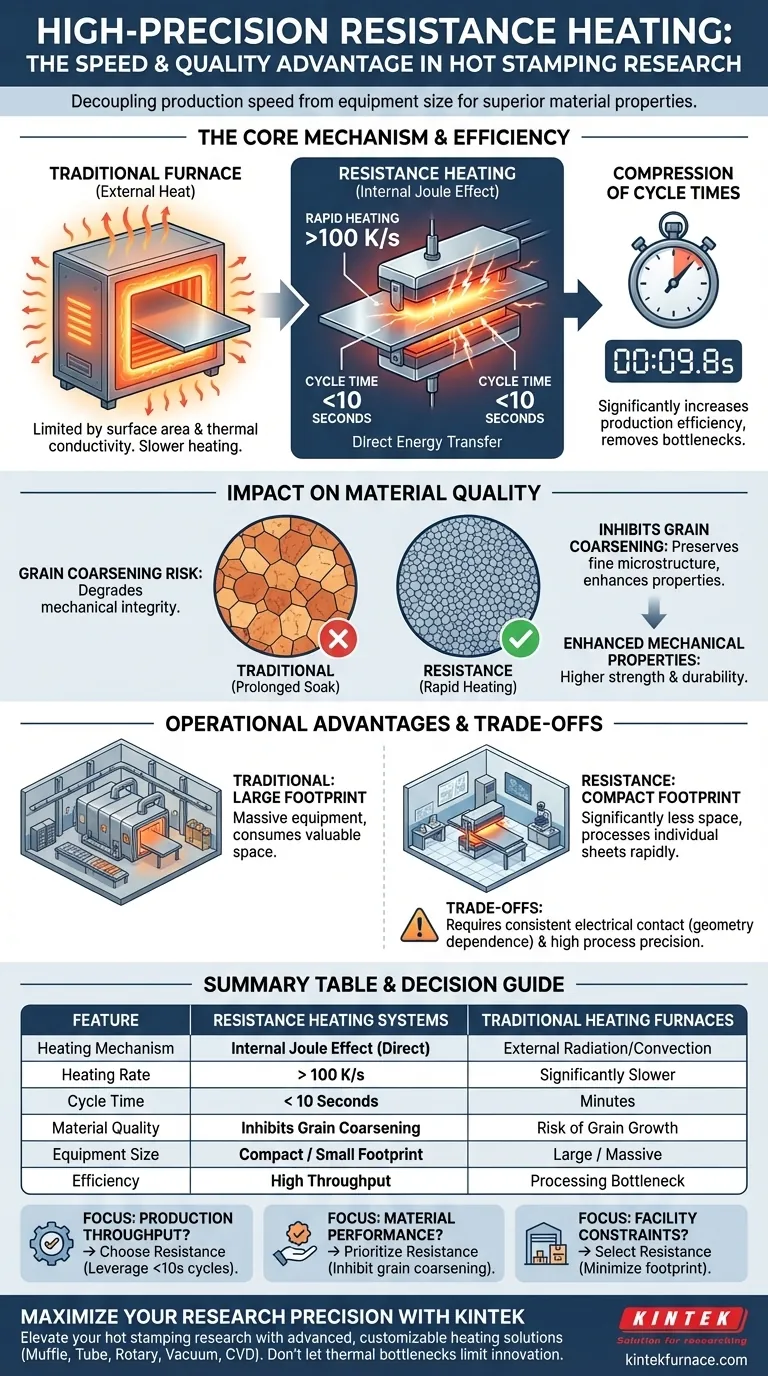

Les systèmes de chauffage par résistance de haute précision offrent un avantage de performance distinct par rapport aux fours traditionnels en utilisant l'effet Joule pour faire passer un courant électrique élevé directement à travers la tôle. Ce transfert d'énergie direct permet des vitesses de chauffage supérieures à 100 K/s, permettant à l'ensemble du processus de chauffage de se terminer en moins de 10 secondes, surpassant ainsi considérablement les mécanismes de transfert de chaleur plus lents des fours à rayonnement ou à convection conventionnels.

Point essentiel En passant de sources de chaleur externes au chauffage par résistance interne, ces systèmes découplent la vitesse de production de la taille de l'équipement. Le résultat est un processus non seulement plus rapide et plus compact, mais qui produit également des propriétés matérielles supérieures en limitant strictement le temps disponible pour la dégradation microstructurelle.

L'efficacité du transfert d'énergie direct

Chauffage rapide par effet Joule

Les fours traditionnels dépendent du transfert de chaleur de l'environnement vers le matériau, un processus limité par la surface et la conductivité thermique.

Les systèmes à résistance contournent cela en utilisant l'effet Joule, générant de la chaleur en interne dans la tôle elle-même.

Ce mécanisme atteint des vitesses de chauffage agressives de plus de 100 K/s, garantissant que la température cible est atteinte presque instantanément.

Compression des temps de cycle

La capacité à terminer la phase de chauffage en moins de 10 secondes change fondamentalement le rythme de production.

Dans l'emboutissage à chaud à haut volume, la phase de chauffage est souvent le goulot d'étranglement ; la réduire à quelques secondes augmente considérablement l'efficacité de production globale.

Cela permet un débit plus élevé sans avoir besoin de maintenir de grandes banques de fours inactifs.

Impact sur la qualité des matériaux

Inhibition du grossissement des grains

Une exposition prolongée à des températures élevées est la principale cause du grossissement des grains, qui dégrade l'intégrité mécanique du métal.

Étant donné que le chauffage par résistance est si rapide, le matériau passe un temps minimal à des températures critiques avant la formation.

Cette vitesse inhibe le grossissement des grains, préservant une microstructure plus fine.

Amélioration des propriétés mécaniques

Le résultat direct d'une structure de grain contrôlée est une amélioration des propriétés mécaniques finales du composant embouti à chaud.

En minimisant l'historique thermique de la tôle, les ingénieurs peuvent s'assurer que la pièce finale conserve une résistance et une durabilité plus élevées par rapport aux pièces trempées dans des fours traditionnels.

Avantages opérationnels

Réduction de l'empreinte physique

Les fours traditionnels sont souvent massifs pour tenir compte du temps de résidence requis pour chauffer plusieurs tôles simultanément.

Les systèmes de chauffage par résistance de haute précision nécessitent beaucoup moins d'espace car ils traitent rapidement des tôles individuelles.

Cette réduction de l'empreinte de l'équipement libère un espace précieux dans les laboratoires de recherche et les installations de fabrication.

Comprendre les compromis

Dépendance à la géométrie et au contact

Bien que non explicitement détaillé dans la référence, la nécessité de faire passer le courant à travers la tôle implique un besoin de contact électrique constant.

Contrairement à un four de traitement par lots qui chauffe tout ce qui se trouve à l'intérieur, le chauffage par résistance nécessite des configurations d'électrodes spécifiques pour différentes géométries de tôles.

Sensibilité du contrôle du processus

Avec des vitesses de chauffage dépassant 100 K/s, la marge d'erreur est infime par rapport aux fours à chauffage lent.

La précision du système est primordiale ; une déviation de quelques secondes peut modifier radicalement le profil de température et les propriétés du matériau.

Faire le bon choix pour votre objectif

Lors de l'évaluation des technologies de chauffage pour la recherche ou la production d'emboutissage à chaud, alignez la méthode sur vos contraintes principales.

- Si votre objectif principal est le débit de production : Choisissez le chauffage par résistance pour tirer parti des temps de cycle inférieurs à 10 secondes et éliminer les goulots d'étranglement thermiques.

- Si votre objectif principal est la performance des matériaux : Privilégiez le chauffage par résistance pour inhiber le grossissement des grains et maximiser la résistance mécanique.

- Si votre objectif principal sont les contraintes de l'installation : Optez pour le chauffage par résistance afin de minimiser l'empreinte de l'équipement et de maximiser l'utilisation de l'espace au sol.

Le chauffage par résistance de haute précision transforme la phase de chauffage d'un temps d'attente passif en une étape de processus active et améliorant la qualité.

Tableau récapitulatif :

| Caractéristique | Systèmes de chauffage par résistance | Fours de chauffage traditionnels |

|---|---|---|

| Mécanisme de chauffage | Effet Joule interne (direct) | Rayonnement/convection externe |

| Vitesse de chauffage | > 100 K/s | Beaucoup plus lent |

| Temps de cycle | < 10 secondes | Minutes |

| Qualité du matériau | Inhibe le grossissement des grains | Risque de croissance des grains |

| Taille de l'équipement | Compact / Petite empreinte | Grand / Massif |

| Efficacité | Débit élevé | Goulot d'étranglement de traitement |

Maximisez la précision de vos recherches avec KINTEK

Élevez vos recherches en emboutissage à chaud et en science des matériaux avec les solutions de chauffage avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température—tous entièrement personnalisables pour répondre à vos exigences de performance uniques.

Ne laissez pas les goulots d'étranglement thermiques limiter votre innovation. Contactez-nous dès aujourd'hui pour découvrir comment nos systèmes de haute précision peuvent optimiser vos propriétés matérielles et rationaliser votre efficacité de production.

Guide Visuel

Références

- Bernd‐Arno Behrens, Lorenz Albracht. Increasing the performance of hot forming parts by resistance heating in XHV-adequate atmosphere. DOI: 10.1051/matecconf/202540801025

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels avantages offre le choix du bon fournisseur d'éléments chauffants en céramique ? Sécurisez un partenaire stratégique pour des performances optimales

- Pourquoi le graphite est-il utilisé dans les fours ? Libérez des performances supérieures pour les processus à haute température

- Quelles sont les utilisations des éléments chauffants en MoSi2 dans la production d'armement et de défense ? Atteignez un traitement à haute température supérieur

- Que faut-il prendre en compte concernant la nature cyclique d'une application lors de l'utilisation d'éléments chauffants ? Assurer la longévité en cyclage à haute température

- Comment les éléments chauffants en carbure de silicium de type SC sont-ils utilisés dans l'industrie des semi-conducteurs ? Atteindre la précision et l'uniformité

- Quelles sont les températures de fonctionnement des éléments chauffants MoSi2 de type 1700 et 1800 à l'air ? Aperçus clés pour les applications à haute température

- Quelles sont les applications des éléments chauffants en disiliciure de molybdène ? Atteindre une stabilité thermique extrême pour les processus industriels

- Comment les thermocouples de type K et les API mesurent-ils la température du béton ? Obtenez une analyse précise de la distribution thermique