Lorsqu'un système de chauffage fonctionne de manière cyclique, le facteur le plus critique à prendre en compte est la contrainte physique causée par la dilatation et la contraction thermiques. Chaque fois que l'élément chauffant est sous tension, il se dilate, et chaque fois qu'il refroidit, il se contracte. Ce mouvement constant doit être correctement géré dans la conception mécanique du système pour éviter le blocage physique, la surchauffe localisée et la défaillance prématurée.

La nature cyclique d'une application est un facteur principal de défaillance des éléments chauffants. Bien que l'adaptation à la dilatation physique de l'élément soit une exigence fondamentale, la véritable longévité du système dépend de la compréhension et de l'atténuation de la dégradation cumulative du matériau causée par des cycles répétés de chauffage et de refroidissement.

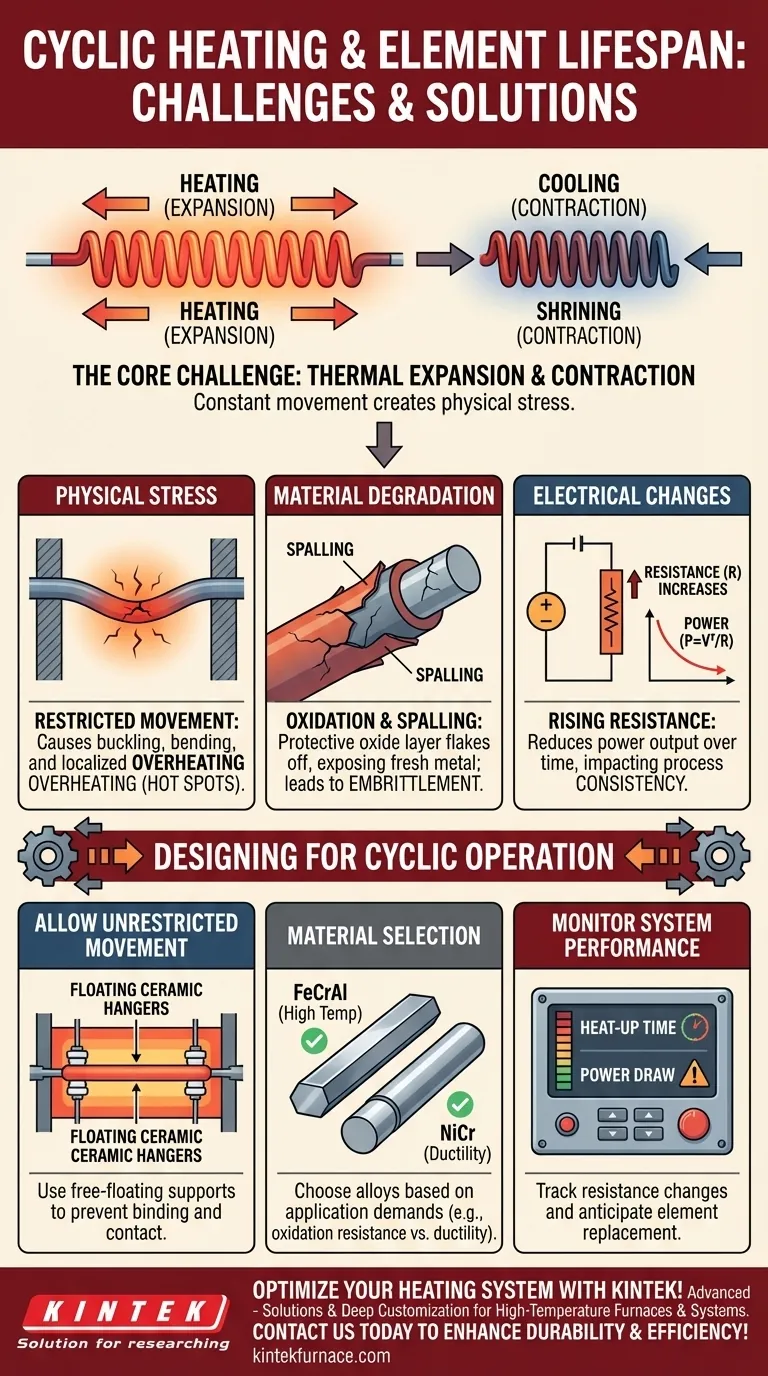

Le défi principal : dilatation et contraction thermiques

L'effet le plus immédiat du cyclage marche/arrêt est le mouvement physique de l'élément. Ce n'est pas un détail mineur ; c'est un comportement mécanique fondamental qui dicte la conception des supports de l'élément.

Comment le cyclage provoque le mouvement de l'élément

Chaque matériau a un coefficient de dilatation thermique. Lorsqu'un élément chauffant passe de la température ambiante à sa température de fonctionnement (qui peut dépasser 1000°C), il va physiquement s'allonger. Cette croissance est prévisible et significative. Lorsque l'alimentation est coupée, il retrouve sa taille d'origine.

Le besoin critique de mouvement sans restriction

En raison de cette croissance et de cette contraction, les éléments chauffants ne doivent jamais être fixés rigidement aux deux extrémités. Ils doivent être installés sur des supports, des rainures ou des fixations qui leur permettent de se déplacer librement sur toute leur longueur. Si ce mouvement est restreint, l'élément se déformera ou se pliera, créant une immense contrainte interne.

Le danger du contact physique

Si un élément en expansion est placé trop près d'une paroi de four ou d'une étagère réfractaire, il peut entrer en contact en chauffant. Ce contact empêche la chaleur de rayonner loin de ce point spécifique, créant un point chaud. Cette surchauffe localisée accélère considérablement l'oxydation et entraînera la défaillance de l'élément à cet endroit.

Au-delà du mouvement : les contraintes cachées du cyclage

Bien que la gestion du mouvement physique soit cruciale, le cyclage répété introduit d'autres contraintes moins évidentes qui dégradent l'élément au fil du temps.

Oxydation et fragilisation du matériau

La plupart des alliages d'éléments chauffants, comme le fer-chrome-aluminium (FeCrAl), dépendent de la formation d'une couche d'oxyde protectrice stable pour prévenir une dégradation rapide. Chaque cycle de chaleur expose l'élément à l'oxygène, contribuant à cette couche.

Cependant, la dilatation et la contraction répétées peuvent provoquer le décollement de cette couche d'oxyde protectrice – un processus appelé écaillage. Cela expose du métal frais en dessous, qui s'oxyde ensuite, amincissant efficacement le fil de l'élément au fil du temps et réduisant sa durée de vie.

Changements de résistance électrique

À mesure qu'un élément s'oxyde et que sa section transversale diminue, sa résistance électrique augmente. Dans un système à tension contrôlée, cette résistance croissante entraînera une baisse de la puissance de sortie (P = V²/R).

Cela signifie que sur des milliers de cycles, le système peut prendre plus de temps pour atteindre sa température cible ou avoir du mal à la maintenir, ce qui affecte la cohérence du processus.

Comprendre les compromis

La conception pour une application cyclique nécessite d'équilibrer les performances et la longévité. Ignorer ces compromis conduit souvent à des maintenances fréquentes et coûteuses.

Cyclage plus rapide vs. durée de vie de l'élément

Il existe une corrélation directe : plus les cycles marche/arrêt sont fréquents, plus la durée de vie opérationnelle de l'élément est courte. Un élément fonctionnant en continu à une température stable durera beaucoup plus longtemps qu'un élément cyclé fréquemment, même si le "temps de fonctionnement" total est le même. Le stress provient de la transition.

La sélection des matériaux est essentielle

Différents alliages d'éléments se comportent différemment dans des conditions cycliques. Les alliages FeCrAl sont généralement excellents pour les hautes températures mais peuvent devenir cassants avec le temps. Les alliages nickel-chrome (NiCr) présentent souvent une meilleure ductilité et une meilleure résistance aux contraintes cycliques, bien qu'ils puissent avoir des températures de fonctionnement maximales plus basses. Le bon choix dépend entièrement des exigences de l'application.

Le mythe de "sauver" l'élément

C'est une idée fausse courante de penser qu'éteindre un élément "prolonge" sa durée de vie. Dans les applications très cycliques, c'est souvent le contraire qui est vrai. Le changement de température lui-même est la principale source d'usure, et non le temps passé à une température stable.

Conception pour un fonctionnement cyclique

Votre conception et votre stratégie opérationnelle doivent être directement informées par les exigences de votre processus. Utilisez ces points comme guide.

- Si votre objectif principal est une durée de vie et une fiabilité maximales : assurez-vous que les éléments disposent d'un espace suffisant et sans restriction pour se dilater et se contracter, et sélectionnez un alliage connu pour sa résistance supérieure à l'oxydation et sa ductilité dans des conditions cycliques.

- Si votre objectif principal est une performance thermique constante : surveillez les temps de montée en température et la consommation électrique du système pour anticiper les effets de l'augmentation de la résistance de l'élément et planifiez un remplacement éventuel.

- Si vous rencontrez des défaillances fréquentes : inspectez immédiatement tout signe de blocage physique, d'affaissement entraînant un contact avec l'isolation, ou d'écaillage excessif de la surface de l'élément.

En anticipant les contraintes mécaniques et matérielles du cyclage, vous pouvez concevoir un système de chauffage robuste et conçu pour l'endurance.

Tableau récapitulatif :

| Considération | Points clés |

|---|---|

| Dilatation thermique | Permettre un mouvement libre pour éviter le blocage, le flambage et les points chauds dus à la dilatation/contraction. |

| Dégradation du matériau | L'oxydation, l'écaillage et la fragilisation réduisent la durée de vie ; sélectionnez des alliages comme le FeCrAl ou le NiCr pour la durabilité. |

| Changements électriques | La résistance augmente au fil des cycles, affectant la puissance de sortie et la constance de la température. |

| Stratégies de conception | Utiliser des supports pour le mouvement, équilibrer la fréquence des cycles et la durée de vie, et surveiller les défaillances. |

Optimisez votre système de chauffage pour les applications cycliques avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure une adaptation précise à vos besoins expérimentaux uniques, améliorant la durabilité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques et améliorer l'efficacité !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau