Essentiellement, le graphite est utilisé dans les fours en raison de sa capacité unique et inégalée à résister à des températures extrêmes tout en restant chimiquement stable et structurellement sain. Cette combinaison de propriétés lui permet de remplir des fonctions critiques dans des environnements à haute température, tels que les fours sous vide, où la plupart des autres matériaux, en particulier les métaux, fondraient, se déformeraient ou réagiraient.

La valeur du graphite ne réside pas seulement dans sa résistance à la chaleur ; c'est la polyvalence du matériau. Il peut simultanément servir d'élément chauffant, de support structurel et d'isolant thermique au sein du même four, un exploit qui le rend indispensable pour les processus industriels modernes à haute température.

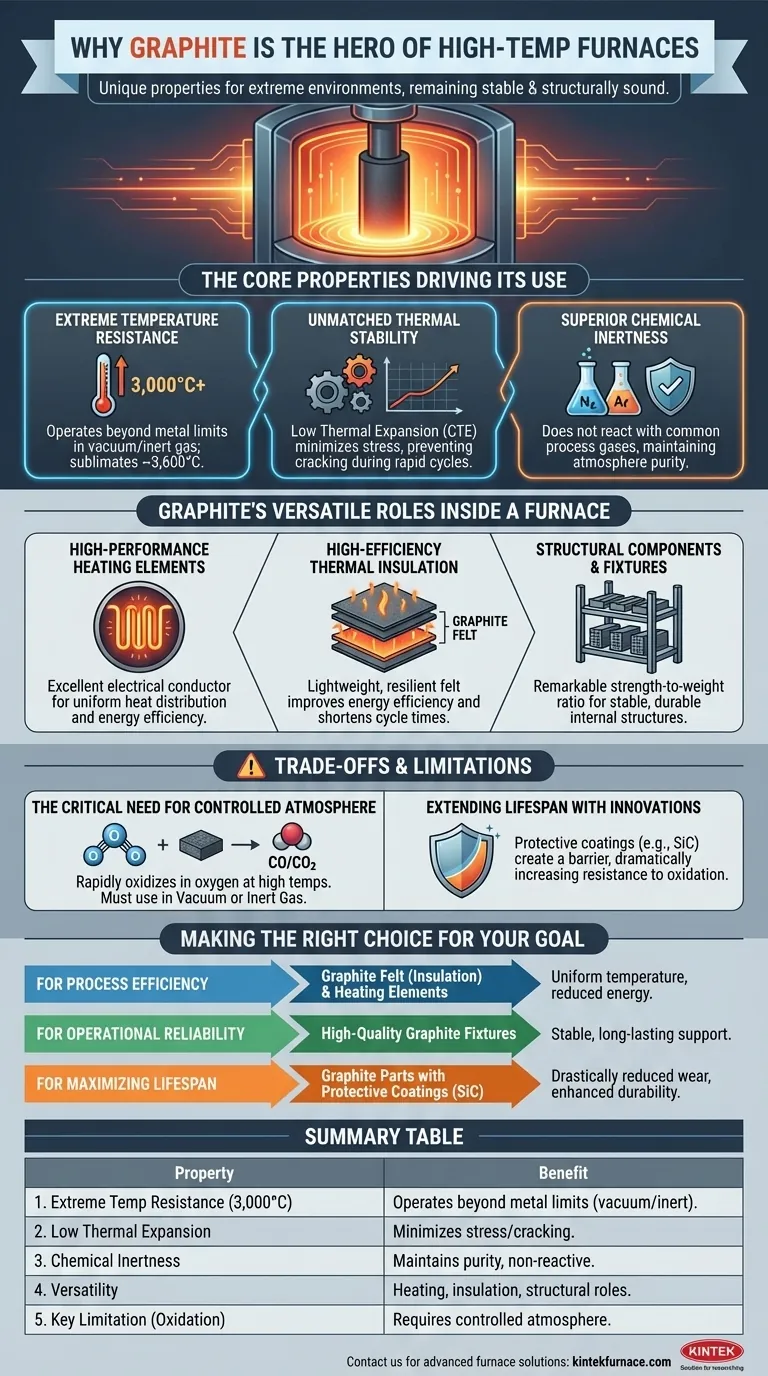

Les propriétés fondamentales qui motivent l'utilisation du graphite

Pour comprendre pourquoi le graphite est si dominant dans la conception des fours, vous devez d'abord apprécier ses caractéristiques matérielles fondamentales. Ces propriétés agissent de concert pour offrir fiabilité et performance dans des conditions qui détruiraient des matériaux de moindre qualité.

Résistance aux températures extrêmes

Le graphite n'a pas de point de fusion traditionnel à pression atmosphérique. Au lieu de cela, il se sublime (passe directement de l'état solide à l'état gazeux) à une température incroyablement élevée, environ 3 600°C.

Cela lui permet de fonctionner efficacement dans des atmosphères de gaz inerte ou sous vide à des températures allant jusqu'à 3 000°C, bien au-delà des limites opérationnelles de la plupart des métaux et céramiques.

Stabilité thermique inégalée

La réaction d'un matériau à la chaleur est tout aussi importante que sa résistance à celle-ci. Le graphite excelle ici, avec un faible coefficient de dilatation thermique (CTE).

Cela signifie que lorsqu'il est chauffé, il se dilate très peu. Cette stabilité minimise les contraintes internes et empêche la fissuration ou la déformation pendant les cycles de température rapides, assurant ainsi la longévité des composants.

Inertie chimique supérieure

Dans les environnements contrôlés des fours sous vide, les gaz de traitement comme l'azote et l'argon sont courants. Le graphite est apprécié pour son inertie chimique, ce qui signifie qu'il ne réagit pas avec ces gaz.

Cette stabilité chimique est cruciale pour maintenir la pureté de l'atmosphère de traitement et l'intégrité des composants du four eux-mêmes.

Les rôles polyvalents du graphite à l'intérieur d'un four

Les propriétés du graphite lui permettent d'être transformé en plusieurs composants distincts, chacun jouant un rôle critique dans le fonctionnement et l'efficacité du four.

En tant qu'éléments chauffants haute performance

Le graphite est un excellent conducteur électrique, ce qui lui permet de fonctionner comme un élément chauffant résistif. Sa conductivité thermique élevée garantit une distribution uniforme de la chaleur dans toute la chambre du four.

Il en résulte un traitement constant, une efficacité énergétique élevée et des performances fiables et reproductibles pour des applications telles que le traitement thermique et le frittage.

En tant qu'isolant thermique à haute efficacité

Sous forme de feutre de graphite, le matériau devient un isolant exceptionnel. Ce matériau léger et résilient emprisonne efficacement la chaleur dans la zone chaude du four.

En empêchant la perte de chaleur, le feutre de graphite améliore considérablement l'efficacité énergétique du four, réduisant la consommation d'énergie et raccourcissant les temps de cycle.

En tant que composants structurels et fixations

Le graphite possède un remarquable rapport résistance/poids à hautes températures. Cela en fait le matériau idéal pour les structures internes des fours.

Il est utilisé pour créer des fixations, des supports et des porte-pièces qui soutiennent les pièces à usiner pendant le traitement. Son faible poids rend ces composants plus faciles et plus sûrs à manipuler pour les opérateurs, réduisant ainsi les coûts de main-d'œuvre et l'usure.

Comprendre les compromis et les limitations

Bien que le graphite soit un matériau supérieur, son application n'est pas sans considérations critiques. Comprendre sa principale limitation est essentiel pour l'utiliser avec succès.

Le besoin critique d'une atmosphère contrôlée

La plus grande vulnérabilité du graphite est l'oxydation. En présence d'oxygène à hautes températures, le graphite brûlera et se dégradera rapidement, se transformant en gaz CO et CO2.

Pour cette raison, les composants en graphite sont presque exclusivement utilisés dans les fours sous vide ou les fours remplis d'un gaz inerte. Ils ne conviennent pas aux applications à haute température dans un environnement à l'air libre ou riche en oxygène.

Prolonger la durée de vie grâce aux innovations modernes

Pour atténuer l'usure, même dans des environnements à traces d'oxygène, les composants modernes en graphite sont souvent traités avec des revêtements protecteurs.

Un revêtement en carbure de silicium (SiC), par exemple, peut être appliqué sur la surface du graphite. Cela crée une barrière qui augmente considérablement la résistance à l'oxydation, prolongeant la durée de vie opérationnelle du composant et améliorant la fiabilité du four.

Faire le bon choix pour votre objectif

La forme et l'application spécifiques du graphite que vous privilégiez dépendront de votre objectif opérationnel principal.

- Si votre objectif principal est l'efficacité du processus : Tirez parti du feutre de graphite pour une isolation thermique supérieure et des éléments chauffants en graphite pour un contrôle uniforme de la température et une consommation d'énergie réduite.

- Si votre objectif principal est la fiabilité opérationnelle : Investissez dans des fixations et des composants structurels en graphite de haute qualité, qui offrent un support stable et durable pour les pièces à usiner.

- Si votre objectif principal est de maximiser la durée de vie des composants : Spécifiez des pièces en graphite avec des revêtements protecteurs, tels que le carbure de silicium, pour réduire considérablement l'usure due à l'oxydation et améliorer la durabilité.

En fin de compte, le graphite est le matériau habilitant qui rend possible la fabrication moderne, haute performance et haute température.

Tableau récapitulatif :

| Propriété clé | Avantage dans les applications de four |

|---|---|

| Résistance aux températures extrêmes (jusqu'à 3 000°C) | Fonctionne au-delà des limites des métaux ; idéal pour les atmosphères sous vide/gaz inerte. |

| Faible dilatation thermique | Minimise les contraintes et les fissures pendant les cycles de température rapides. |

| Inertie chimique | Maintient la pureté ; ne réagit pas avec les gaz de traitement comme l'azote ou l'argon. |

| Polyvalence | Sert d'élément chauffant, d'isolant thermique (feutre de graphite) et de fixation structurelle. |

| Limitation clé | Nécessite une atmosphère contrôlée (vide/gaz inerte) pour éviter l'oxydation. |

Prêt à exploiter les propriétés inégalées du graphite dans vos processus à haute température ?

Chez KINTEK, nous combinons une R&D exceptionnelle avec une fabrication interne pour fournir des solutions de four avancées adaptées à vos besoins uniques. Que vous ayez besoin de fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ou de systèmes CVD/PECVD, nos capacités de personnalisation approfondies garantissent que votre four fonctionne avec une efficacité, une fiabilité et une longévité maximales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos composants à base de graphite et notre expertise en haute température peuvent améliorer les performances de votre laboratoire et faire progresser vos innovations.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?