L'intégration de thermocouples de type K avec des automates programmables industriels (API) crée un système unifié pour une surveillance thermique de précision. En intégrant ces capteurs directement dans le noyau de béton et en les connectant à un API, les chercheurs peuvent capturer des données de température en temps réel pour vérifier que le processus de chauffage respecte strictement les courbes thermiques prédéfinies. Cette configuration automatisée permet de suivre simultanément l'environnement du four et la température interne de l'échantillon, éliminant ainsi les erreurs de mesure manuelles.

La synergie entre les capteurs intégrés et le contrôle logique automatisé transforme les tests de chauffage statiques en systèmes d'acquisition de données dynamiques. Cela garantit que le transfert de chaleur n'est pas seulement mesuré, mais activement vérifié par rapport aux objectifs thermiques afin d'évaluer avec précision la résistance au feu et les propriétés thermiques du béton.

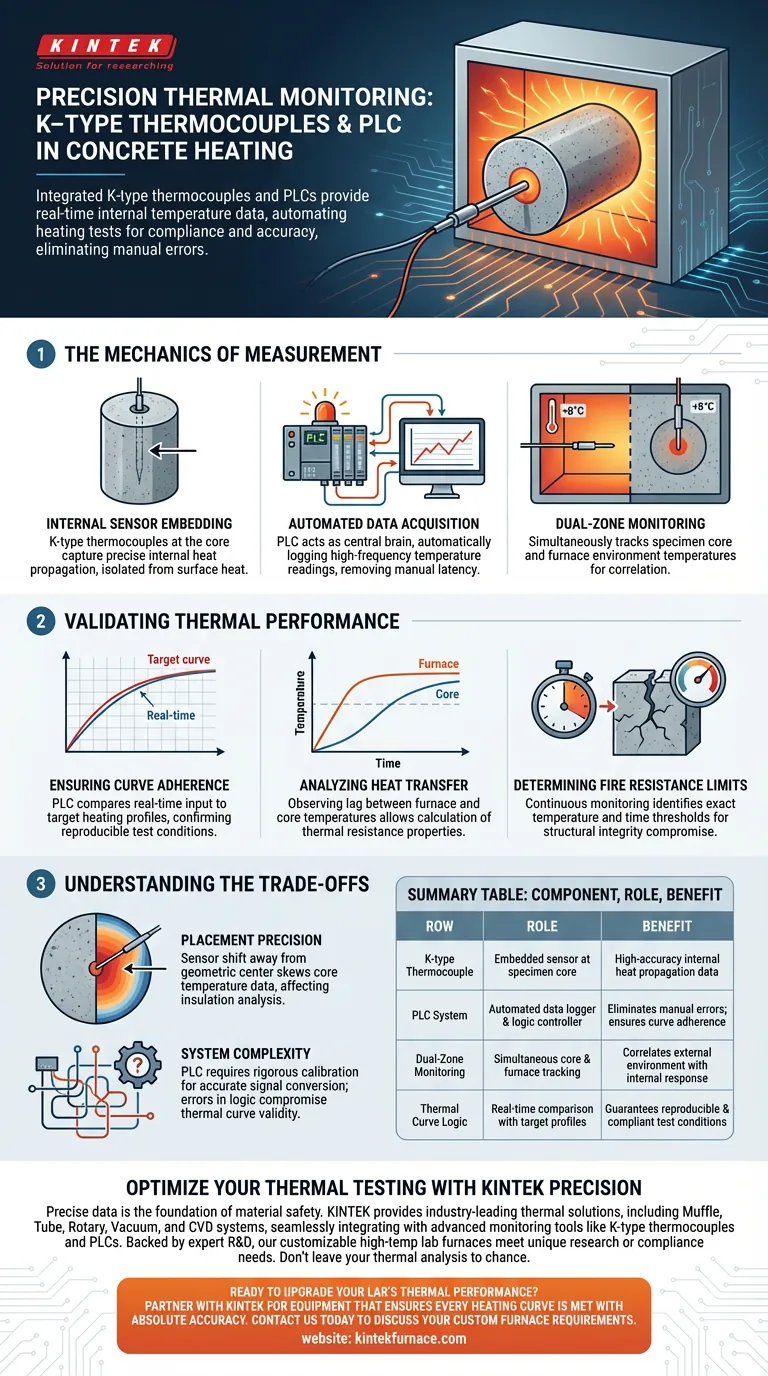

La mécanique de la mesure

Intégration des capteurs internes

Pour capturer des données internes précises, des thermocouples de type K sont intégrés directement au centre des cylindres de béton. Ce placement est essentiel car il isole la température du noyau de la chaleur de surface immédiate. Il permet une lecture précise de la manière dont la chaleur se propage dans la profondeur du matériau au fil du temps.

Acquisition automatisée des données

Une fois intégrés, ces thermocouples sont directement câblés à un système d'automate programmable industriel (API). L'API agit comme le cerveau central de l'opération, enregistrant automatiquement les relevés de température à des fréquences élevées. Cette automatisation élimine la latence et l'incohérence associées à l'enregistrement manuel des données.

Surveillance à double zone

Le système est conçu pour surveiller simultanément deux points de données distincts : la température du noyau de l'échantillon et la distribution de la température du four. En corrélant ces deux ensembles de données, les ingénieurs peuvent comprendre exactement comment l'environnement de chauffage externe influence l'état interne du béton.

Validation des performances thermiques

Garantir le respect des courbes

Une fonction principale de l'intégration de l'API est de garantir que l'expérience suit les courbes thermiques prédéfinies. L'API compare les entrées en temps réel des thermocouples au profil de chauffage cible. Cela confirme que les conditions de test sont cohérentes et reproductibles.

Analyse du transfert de chaleur

Les données collectées facilitent une analyse détaillée des mécanismes de transfert de chaleur dans le béton. En observant le décalage entre la température du four et la température du noyau, les chercheurs peuvent calculer les propriétés de résistance thermique de l'échantillon.

Détermination des limites de résistance au feu

En fin de compte, cette configuration fournit les données critiques nécessaires pour établir les limites de résistance au feu. La surveillance continue permet aux chercheurs d'identifier les seuils exacts de température et de temps où l'intégrité structurelle du béton peut être compromise.

Comprendre les compromis

Précision du placement

La fiabilité des données dépend entièrement du placement physique du thermocouple. Si le capteur s'écarte du centre géométrique exact pendant le processus de coulée ou de prise du béton, les données de température du noyau seront faussées. Cela peut conduire à des conclusions inexactes concernant les propriétés d'isolation du matériau.

Complexité du système

Bien qu'un API offre l'automatisation, il introduit une complexité dans la configuration et la programmation. Le système nécessite une calibration rigoureuse pour garantir que les signaux analogiques des thermocouples de type K sont correctement convertis en lectures de température numériques. Toute erreur dans la logique de l'API ou dans la conversion du signal compromettra la validité de la courbe thermique entière.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de ce système de mesure, alignez votre configuration sur vos objectifs analytiques spécifiques :

- Si votre objectif principal est la recherche sur les matériaux : Assurez-vous que votre API est programmé pour échantillonner à des fréquences élevées afin de capturer les changements granulaires dans les taux de transfert de chaleur lors des pics de température rapides.

- Si votre objectif principal est les tests de conformité : Privilégiez la synchronisation des données du four et du noyau pour prouver que le test a strictement suivi les courbes thermiques prescrites pour la certification de résistance au feu.

La mesure précise de la distribution de la température interne est le seul moyen de passer des hypothèques théoriques à la preuve empirique des performances du béton.

Tableau récapitulatif :

| Composant | Rôle dans la mesure de température | Avantage clé |

|---|---|---|

| Thermocouple de type K | Capteur intégré au noyau de l'échantillon | Données de propagation de chaleur interne de haute précision |

| Système API | Enregistreur de données et contrôleur logique automatisé | Élimine les erreurs manuelles ; garantit le respect des courbes |

| Surveillance à double zone | Suivi simultané du noyau et du four | Met en corrélation l'environnement externe avec la réponse interne |

| Logique de courbe thermique | Comparaison en temps réel avec les profils cibles | Garantit des conditions de test reproductibles et conformes |

Optimisez vos tests thermiques avec la précision KINTEK

Des données précises sont le fondement de la sécurité des matériaux et de la certification de résistance au feu. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus pour s'intégrer de manière transparente avec des outils de surveillance avancés tels que les thermocouples de type K et les API.

Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de recherche ou de conformité industrielle. Ne laissez pas votre analyse thermique au hasard : associez-vous à KINTEK pour un équipement qui garantit que chaque courbe de chauffage est respectée avec une précision absolue.

Prêt à améliorer les performances thermiques de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage et de brasage pour traitement thermique sous vide

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Quelles sont les étapes pour commander des éléments chauffants en carbure de silicium ? Assurez un ajustement parfait pour votre four

- Quel est le principe derrière le chauffage au quartz ? Découvrez la technologie infrarouge rapide et efficace

- Comment les éléments chauffants en MoSi2 se comportent-ils en termes de cycles de chauffage et de refroidissement ? Découvrez les avantages d'un cycle thermique rapide

- Quels métaux précieux sont utilisés comme éléments chauffants à haute température ? Essentiel pour les applications à chaleur extrême

- Qu'est-ce qu'un élément chauffant et quels sont ses composants clés ? Découvrez comment il produit une chaleur efficace

- Pourquoi les électrodes en graphite de haute pureté sont-elles nécessaires pour le chauffage Joule ? Assurer une ingénierie précise du carbone mésoporeux

- Quels sont les trois principaux cadres de classification des éléments chauffants ? Choisissez le bon type pour votre application

- Dans quelles industries les éléments chauffants MoSi2 sont-ils couramment utilisés ? Essentiel pour le verre à haute température, la céramique, et plus encore