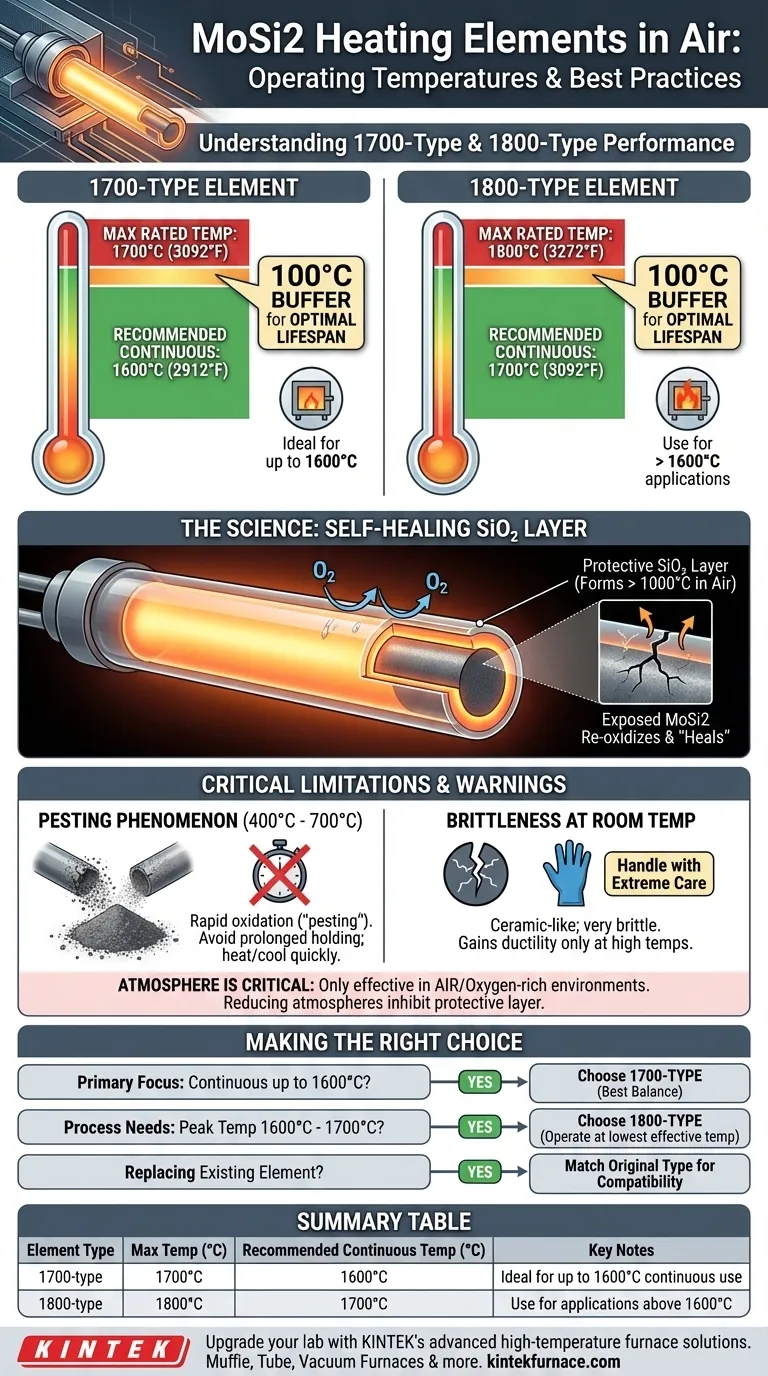

À leur maximum, un élément chauffant en disiliciure de molybdène (MoSi2) de type 1700 est conçu pour une température maximale de four de 1700°C (3092°F) à l'air. De même, un élément de type 1800 est conçu pour un maximum de 1800°C (3272°F). Cependant, pour une durée de vie optimale et des performances fiables, la température de fonctionnement continu recommandée est généralement inférieure de 100°C à ces valeurs maximales.

Le chiffre sur un élément MoSi2 (par exemple, "1700") indique sa température maximale nominale du four, et non sa température de fonctionnement continu idéale. Pour une stabilité opérationnelle à long terme, il est d'usage de faire fonctionner ces éléments environ 100°C en dessous de leur valeur maximale nominale.

La science du fonctionnement à haute température du MoSi2

Pour utiliser correctement ces éléments, il est crucial de comprendre le mécanisme qui leur permet de survivre à une chaleur aussi extrême. Leur performance n'est pas seulement liée au matériau lui-même, mais à une réaction chimique qui se produit à haute température.

La couche protectrice auto-réparatrice

La durabilité remarquable des éléments MoSi2 provient de leur capacité à former une couche extérieure protectrice de silice pure (SiO2), qui est essentiellement du verre de quartz. Lorsqu'ils sont chauffés dans une atmosphère contenant de l'oxygène (comme l'air), le silicium de l'élément réagit avec l'oxygène.

Cette fine couche de verre non poreuse se forme à la surface de l'élément, empêchant une oxydation ultérieure du matériau MoSi2 sous-jacent. Si une fissure ou un défaut se développe dans cette couche, le matériau exposé se ré-oxydera immédiatement et "réparera" la brèche.

Le rôle de la température dans la formation de la couche

Cette couche protectrice de SiO2 ne se forme efficacement qu'à haute température, généralement au-dessus de 1000°C. En dessous de cette plage, le matériau est vulnérable à d'autres formes d'oxydation. C'est pourquoi les éléments MoSi2 sont spécifiquement conçus pour des applications à très haute température.

Différencier la température maximale et la température de fonctionnement

Le point de confusion le plus courant — et source potentielle de défaillance prématurée — est la différence entre le "type" de l'élément et sa température de fonctionnement continu recommandée.

Éléments de type 1700

Un élément de type 1700 peut atteindre une température maximale de four de 1700°C. Cependant, sa température de fonctionnement continu recommandée est de 1600°C (2912°F). Fonctionner dans cette plage inférieure fournit une marge de sécurité critique qui prolonge considérablement la durée de vie de l'élément.

Éléments de type 1800

Un élément de type 1800 peut atteindre une température maximale de four de 1800°C. Sa température de fonctionnement continu recommandée est de 1700°C (3092°F). Ceux-ci sont réservés aux applications qui exigent absolument des températures supérieures à 1600°C.

Pourquoi la différence est importante

Faire fonctionner un élément en continu à sa température maximale absolue accélère la dégradation du matériau et raccourcit considérablement sa durée de vie. La zone tampon de 100°C est une pratique d'ingénierie bien établie qui équilibre haute performance et fiabilité opérationnelle et rentabilité.

Comprendre les compromis et les limites

Bien qu'exceptionnels, les éléments MoSi2 ne sont pas sans contraintes opérationnelles spécifiques. Les ignorer peut entraîner une défaillance rapide.

Le phénomène de "Pesting" (Pulvérisation)

Dans la plage de basse température de 400°C à 700°C, le MoSi2 est très sensible à une forme d'oxydation accélérée connue sous le nom de "pesting" (pulvérisation). Dans cette plage, le matériau peut se désintégrer rapidement en poudre.

C'est pourquoi les fours utilisant des éléments MoSi2 doivent être chauffés et refroidis rapidement à travers cette zone de température. Ils ne conviennent pas aux applications qui nécessitent de maintenir des températures dans cette plage de pulvérisation pendant des périodes prolongées.

Fragilité à température ambiante

Les éléments MoSi2 sont de type céramique et sont très fragiles à température ambiante. Ils doivent être manipulés avec un soin extrême lors de l'installation et de la maintenance pour éviter toute fracture. Ils ne gagnent en ductilité qu'à très haute température.

L'atmosphère est critique

Les températures de fonctionnement discutées ici ne sont valables que pour un fonctionnement à l'air ou dans une atmosphère riche en oxygène. L'utilisation de ces éléments dans des atmosphères réductrices ou autres atmosphères contrôlées modifiera radicalement leurs performances et leurs capacités de température maximale, car cela inhibe la formation de la couche de silice protectrice.

Faire le bon choix pour votre application

La sélection du bon type d'élément est un équilibre entre vos exigences de température et votre objectif de longévité opérationnelle.

- Si votre objectif principal est un fonctionnement continu jusqu'à 1600°C : Choisissez l'élément de type 1700 pour le meilleur équilibre entre haute performance et fiabilité à long terme.

- Si votre processus nécessite des températures de pointe entre 1600°C et 1700°C : L'élément de type 1800 est le bon choix, mais prévoyez de le faire fonctionner à la température la plus basse qui répond à vos besoins de processus.

- Si vous remplacez des éléments dans un four existant : Utilisez toujours le même type spécifié à l'origine pour le four afin d'assurer la compatibilité avec le contrôleur de puissance et les autres composants du système.

Choisir le bon élément et le faire fonctionner dans sa plage de fonctionnement recommandée est la clé pour obtenir à la fois une chaleur élevée et une longue durée de vie.

Tableau récapitulatif :

| Type d'élément | Température Max (°C) | Température de fonctionnement continu recommandée (°C) | Notes clés |

|---|---|---|---|

| Type 1700 | 1700°C | 1600°C | Idéal pour une utilisation continue jusqu'à 1600°C |

| Type 1800 | 1800°C | 1700°C | À utiliser pour les applications supérieures à 1600°C |

Améliorez votre laboratoire avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des produits fiables tels que des fours Muffle, à Tube, Rotatifs, des fours sous Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection