Bien que puissante, la déposition chimique en phase vapeur assistée par plasma micro-ondes (MPCVD) n'est pas une solution universelle. Ses principales limites sont l'investissement initial élevé requis pour son équipement complexe et son potentiel à endommager les substrats sensibles en raison de l'environnement plasma direct et à haute énergie. Ces facteurs restreignent son utilisation dans les applications impliquant des matériaux délicats ou celles soumises à des contraintes budgétaires strictes.

Le compromis fondamental avec le MPCVD est la performance versus la douceur. Il exploite un plasma intense et direct pour obtenir une qualité de film et des taux de dépôt supérieurs, mais cette intensité même le rend inadapté aux matériaux sensibles à la chaleur et nécessite une dépense en capital initiale significative.

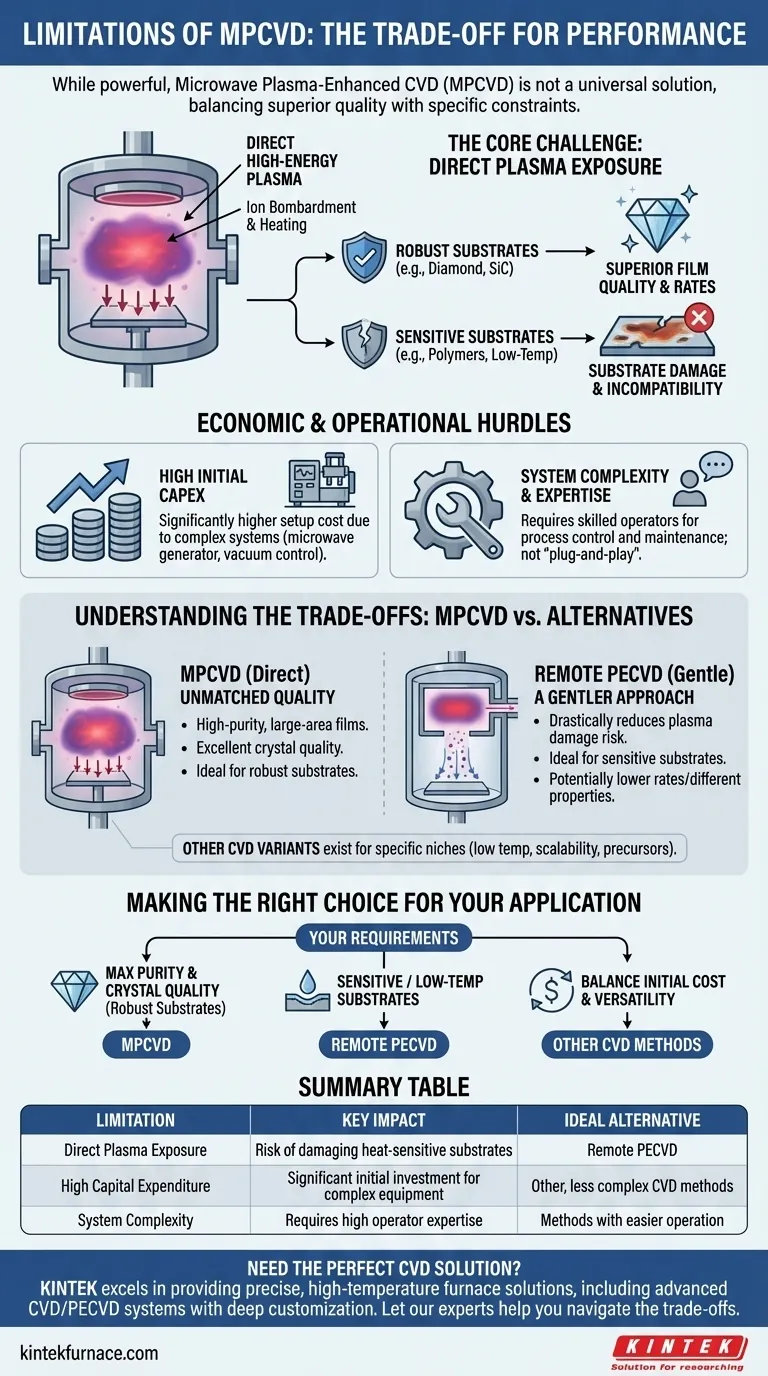

Le défi principal : l'exposition directe au plasma

La caractéristique distinctive du MPCVD est son plasma à haute densité généré directement dans la chambre de réaction. Bien que ce soit la source de sa puissance, c'est aussi l'origine de sa principale limitation.

Dommages et incompatibilité du substrat

Le plasma micro-ondes à haute énergie crée un champ dense d'espèces réactives et de particules chargées. Lorsqu'un substrat est placé directement dans ce champ, il peut être soumis à un bombardement ionique et à un échauffement significatif.

Cet environnement est trop agressif pour de nombreux matériaux, en particulier les composés organiques, les polymères ou d'autres substrats à basse température. Le plasma peut physiquement endommager ou chimiquement altérer leurs surfaces, rendant le processus de dépôt inefficace.

La source de la puissance du MPCVD

Cette exposition directe au plasma est précisément ce qui permet les principaux avantages du MPCVD. Le degré d'ionisation élevé, dépassant souvent 10 %, crée un environnement sursaturé d'atomes réactifs.

Cela conduit à des taux de dépôt supérieurs et à des films de meilleure qualité, en particulier pour les matériaux durs comme le diamant, car la haute densité de précurseurs favorise une excellente croissance cristalline et une grande pureté.

Obstacles économiques et opérationnels

Au-delà de la physique du processus, des considérations pratiques limitent également l'application du MPCVD.

Dépenses d'investissement initiales élevées

Les systèmes MPCVD sont intrinsèquement complexes. Ils nécessitent un générateur de micro-ondes, un guide d'ondes, une cavité résonante et des systèmes sophistiqués de contrôle du vide et du débit de gaz. Il en résulte un coût d'installation initial significativement plus élevé par rapport à de nombreuses autres méthodes CVD.

Complexité du système et expertise

La complexité de l'équipement exige un niveau d'expertise plus élevé de la part de l'opérateur pour le contrôle du processus, la maintenance et le dépannage. Ce n'est pas une technologie "plug-and-play" et elle nécessite une équipe dédiée et qualifiée pour fonctionner efficacement.

Comprendre les compromis : MPCVD vs. Alternatives

Choisir une méthode de dépôt, c'est faire correspondre les forces et les faiblesses de la technologie à votre objectif spécifique. Aucune méthode n'est la meilleure pour tout.

Le cas du MPCVD : une qualité inégalée

Le MPCVD excelle lorsque l'objectif est de produire des films de haute pureté, de grande surface et d'une qualité cristalline exceptionnelle sur des substrats robustes. Pour des applications comme la croissance de diamant synthétique ou les semi-conducteurs avancés, sa capacité à créer un plasma stable, sans contamination et à haute densité est inégalée.

Le cas du PECVD à distance : une approche plus douce

En revanche, le CVD assisté par plasma à distance (RPECVD) génère le plasma dans une chambre séparée. Les espèces réactives sont ensuite transportées vers le substrat, qui reste dans une région sans plasma.

Cette méthode réduit drastiquement le risque de dommages induits par le plasma, ce qui la rend idéale pour les substrats sensibles. Cependant, cette séparation entraîne souvent une densité plus faible d'espèces réactives au niveau du substrat, ce qui peut conduire à des taux de dépôt plus faibles et potentiellement à des propriétés de film différentes par rapport au MPCVD.

Le paysage plus large du CVD

D'autres variantes de CVD existent pour combler différentes niches. Certaines sont optimisées pour des températures plus basses, d'autres pour une évolutivité extrême, ou pour la compatibilité avec des précurseurs chimiques spécifiques. Les limitations du MPCVD dans un domaine sont souvent résolues par une méthode CVD alternative conçue précisément à cet effet.

Faire le bon choix pour votre application

Vos exigences en matière de matériaux et de performances dicteront le choix technologique correct.

- Si votre objectif principal est la pureté maximale du film et la qualité cristalline pour des substrats robustes (par exemple, diamant, carbure de silicium) : Le MPCVD est probablement le meilleur choix, car ses performances justifient l'investissement initial.

- Si votre objectif principal est de déposer des films sur des substrats sensibles, à basse température ou organiques : Une méthode comme le PECVD à distance est une alternative beaucoup plus sûre pour éviter les dommages induits par le plasma.

- Si votre objectif principal est d'équilibrer le coût initial avec la polyvalence sur une gamme de matériaux non sensibles : Vous devriez évaluer d'autres méthodes CVD moins complexes qui pourraient offrir un profil coût-performance plus adapté.

Comprendre ces compromis fondamentaux vous permet de sélectionner la technologie de dépôt qui correspond parfaitement à vos exigences en matière de matériaux, de performances et de budget.

Tableau récapitulatif :

| Limitation | Impact clé | Alternative idéale pour les cas sensibles |

|---|---|---|

| Exposition directe au plasma | Risque d'endommager les substrats sensibles à la chaleur | PECVD à distance |

| Dépenses d'investissement élevées | Investissement initial significatif pour un équipement complexe | Autres méthodes CVD moins complexes |

| Complexité du système | Nécessite une expertise élevée de l'opérateur pour la maintenance et le contrôle du processus | Méthodes avec une utilisation plus facile |

Vous avez du mal à choisir la bonne méthode CVD pour vos exigences uniques ?

La sélection du système de dépôt chimique en phase vapeur idéal est une décision critique qui équilibre les performances, la compatibilité du substrat et le budget. Les limites du MPCVD soulignent qu'aucune solution unique ne convient à toutes les applications.

KINTEK excelle dans la fourniture de la solution de four à haute température précise dont vous avez besoin. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une gamme de produits diversifiée – y compris des systèmes CVD/PECVD avancés – complétée par de solides capacités de personnalisation approfondie.

Que votre priorité soit une pureté de film inégalée sur des substrats robustes ou un dépôt doux sur des matériaux sensibles, nous pouvons adapter un système à vos exigences expérimentales exactes.

Laissez nos experts vous aider à naviguer dans les compromis et à identifier la technologie optimale pour votre succès.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions avancées peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus