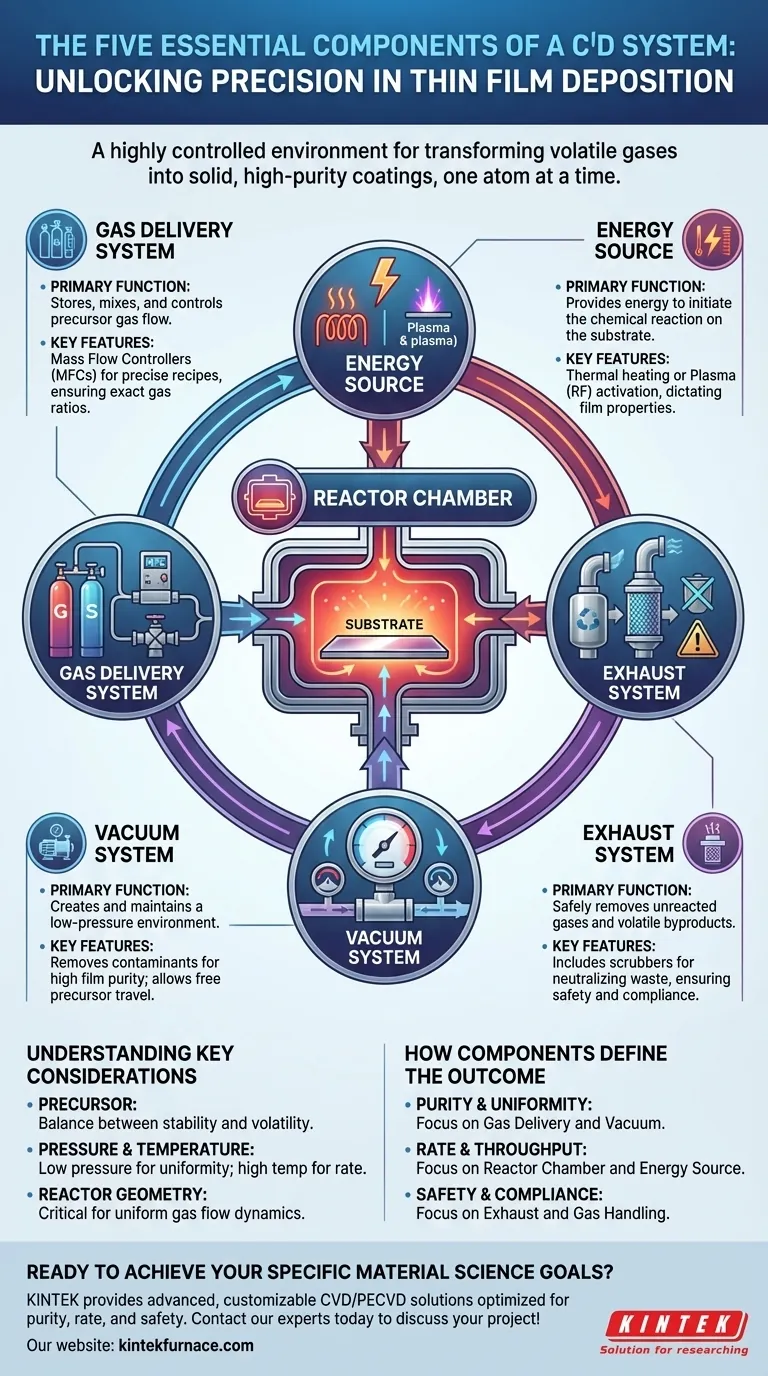

À la base, un système de dépôt chimique en phase vapeur (CVD) est un environnement hautement contrôlé conçu pour une tâche spécifique : déposer des couches de matériaux exceptionnellement minces sur un substrat. Un appareil CVD complet est composé de cinq groupes d'équipements essentiels : un système d'alimentation en gaz, une chambre de réacteur, une source d'énergie, un système de vide et un système d'échappement. Chaque composant joue un rôle précis dans la transformation des gaz chimiques volatils en un revêtement solide de haute pureté.

Un système CVD n'est pas seulement une collection de matériel. C'est un processus précisément conçu où chaque composant travaille de concert pour transporter les produits chimiques volatils dans un vide, fournir l'énergie nécessaire à leur réaction et déposer uniformément une nouvelle couche de matériau, atome par atome ou molécule par molécule.

L'anatomie d'un système CVD

Pour comprendre le CVD, il faut d'abord comprendre la fonction de chaque équipement. Le processus s'écoule logiquement de l'alimentation en gaz à l'échappement final, la réaction se produisant au centre.

Le système d'alimentation en gaz

Ce système est le point de départ de tout le processus. Sa tâche consiste à stocker, mélanger et contrôler précisément le débit des précurseurs chimiques dans le réacteur.

Les précurseurs sont les gaz volatils ou les liquides vaporisés qui contiennent les éléments que vous souhaitez déposer. Le système d'alimentation en gaz utilise des contrôleurs de débit massique (MFC) pour garantir que la recette exacte de gaz pénètre dans la chambre au bon débit.

La chambre de réacteur

Le réacteur est le cœur du système CVD. C'est une chambre scellée conçue pour contenir la réaction et abriter le matériau en cours de revêtement, connu sous le nom de substrat.

La conception de la chambre est essentielle pour assurer que les gaz s'écoulent uniformément sur le substrat, ce qui a un impact direct sur l'uniformité et la qualité du film mince final.

La source d'énergie

Le dépôt chimique en phase vapeur nécessite de l'énergie pour décomposer les gaz précurseurs et initier la réaction chimique sur la surface du substrat. Cette énergie peut être fournie sous plusieurs formes.

Les méthodes courantes comprennent l'énergie thermique, où le substrat est chauffé à des températures élevées, ou l'énergie plasma, où un champ électromagnétique (comme un champ de radiofréquence ou RF) excite le gaz en un état de plasma réactif. Le choix de la source d'énergie dicte les paramètres du processus et les types de films qui peuvent être cultivés.

Le système de vide

Le CVD est effectué sous vide, à des pressions bien inférieures à notre atmosphère normale. Le système de vide, généralement une série de pompes, est responsable de la création et du maintien de cet environnement à basse pression.

Premièrement, il élimine l'air et toutes les autres particules contaminantes de la chambre de réacteur, assurant une pureté élevée du film. Deuxièmement, la basse pression permet aux molécules précurseurs de voyager librement jusqu'à la surface du substrat sans entrer en collision avec d'autres molécules de gaz.

Le système d'échappement

Une fois la réaction terminée, tous les gaz précurseurs n'auront pas été consommés. Le système d'échappement élimine en toute sécurité ces gaz n'ayant pas réagi et tous les sous-produits volatils de la chambre.

Ceci est un composant essentiel pour la sécurité et l'environnement, car de nombreux produits chimiques précurseurs peuvent être toxiques, inflammables ou nocifs. L'échappement comprend souvent des "laveurs" (scrubbers) ou des systèmes d'abattement qui neutralisent les gaz résiduels avant leur rejet.

Comprendre les considérations clés du système

La performance d'un système CVD est déterminée par l'interaction entre ses composants. Le simple fait de posséder toutes les pièces ne suffit pas ; elles doivent être optimisées pour un résultat spécifique, ce qui implique toujours des compromis.

Stabilité des précurseurs par rapport à la volatilité

Les produits chimiques utilisés en CVD doivent être suffisamment volatils pour être transportés sous forme de gaz, mais suffisamment stables pour ne pas se décomposer avant d'atteindre le substrat. Cet équilibre est fondamental. Un précurseur trop stable nécessite trop d'énergie pour réagir, tandis qu'un précurseur instable peut obstruer les conduites de gaz ou déposer un film dans des zones non désirées.

Contrôle de la pression et de la température

Le système de vide et la source d'énergie sont en partenariat constant. La pression à l'intérieur du réacteur détermine la façon dont les molécules se déplacent, tandis que la température fournit l'énergie nécessaire à la réaction. Une pression plus basse peut améliorer l'uniformité du film mais diminuer le taux de dépôt. Des températures plus élevées peuvent augmenter le taux mais aussi endommager un substrat sensible.

Géométrie du réacteur

La forme et la taille de la chambre du réacteur ne sont pas arbitraires. La conception dicte la dynamique d'écoulement des gaz à l'intérieur. Une mauvaise conception peut entraîner des turbulences ou des zones stagnantes, résultant en un film plus épais dans certaines zones et plus mince dans d'autres, compromettant ainsi la performance de l'appareil.

Comment chaque composant définit le résultat

Lors de la conception ou du choix d'un processus CVD, votre objectif principal dictera quels composants nécessitent le plus d'attention.

- Si votre objectif principal est la pureté et l'uniformité du film : Votre système d'alimentation en gaz et votre système de vide sont primordiaux pour prévenir la contamination et assurer un flux de gaz uniforme.

- Si votre objectif principal est le taux de dépôt et le débit : La conception de votre chambre de réacteur et la puissance de votre source d'énergie seront les principaux facteurs limitant votre vitesse.

- Si votre objectif principal est la sécurité et la conformité environnementale : Les systèmes d'échappement et de manipulation des gaz nécessitent les protocoles de conception, de surveillance et de maintenance les plus rigoureux.

En fin de compte, comprendre comment ces systèmes d'équipement distincts interagissent est la clé pour maîtriser le processus CVD et atteindre vos objectifs spécifiques en science des matériaux.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristiques clés |

|---|---|---|

| Système d'alimentation en gaz | Stocke, mélange et contrôle le flux de gaz précurseur | Contrôleurs de débit massique (MFC) pour des recettes précises |

| Chambre de réacteur | Abrite le substrat pour la réaction de dépôt | Conception scellée pour un flux de gaz uniforme et une qualité de film |

| Source d'énergie | Fournit l'énergie pour initier la réaction chimique | Chauffage thermique ou activation par plasma (RF) |

| Système de vide | Crée et maintient un environnement à basse pression | Élimine les contaminants, assure une grande pureté du film |

| Système d'échappement | Élimine en toute sécurité les gaz n'ayant pas réagi et les sous-produits | Laveurs (scrubbers) pour la sécurité et la conformité environnementale |

Prêt à atteindre vos objectifs spécifiques en science des matériaux ?

Comprendre la théorie est la première étape ; sa mise en œuvre nécessite un système parfaitement adapté à vos exigences expérimentales uniques. KINTEK se spécialise dans la fourniture de solutions CVD avancées et haute performance pour divers laboratoires.

En tirant parti de nos capacités exceptionnelles en R&D et de notre fabrication interne, nous proposons une gamme de produits complète — y compris des systèmes CVD/PECVD sophistiqués — complétée par une personnalisation approfondie. Nous veillons à ce que votre système soit optimisé pour votre objectif principal, qu'il s'agisse de la pureté ultime du film, d'un taux de dépôt élevé ou d'une conformité stricte en matière de sécurité.

Construisons ensemble votre processus CVD idéal. Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir la différence KINTEK.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication