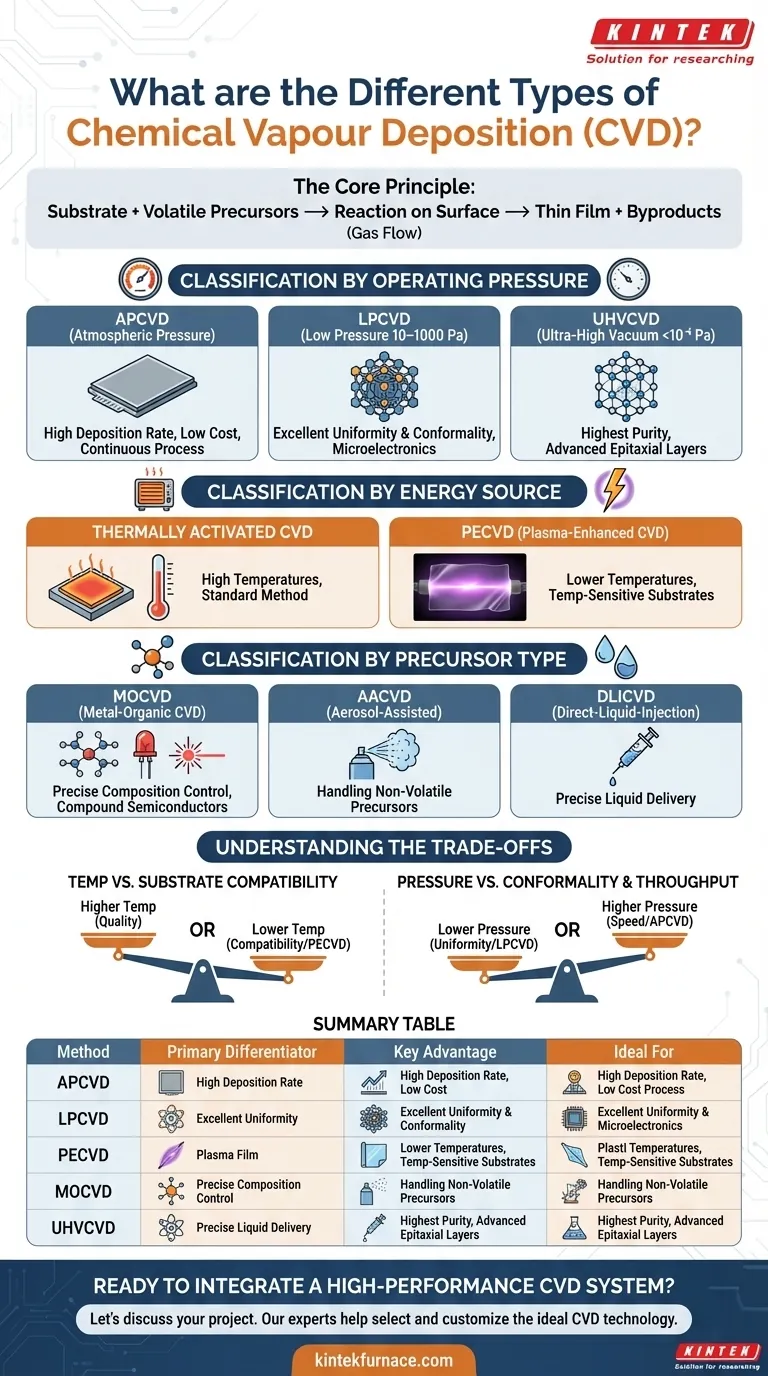

À la base, le dépôt chimique en phase vapeur (CVD) n'est pas une technique unique mais une famille de procédés utilisés pour créer des couches minces et des revêtements de haute performance. Les différents types de CVD sont principalement classés en fonction de leur pression de fonctionnement, de la source d'énergie utilisée pour déclencher la réaction et de l'état physique des précurseurs chimiques. Les principales variations incluent le CVD à pression atmosphérique (APCVD), le CVD à basse pression (LPCVD) et le CVD assisté par plasma (PECVD), chacun étant optimisé pour des résultats différents.

Comprendre les différents types de CVD ne consiste pas tant à mémoriser une soupe d'acronymes qu'à saisir le compromis fondamental : chaque méthode manipule la température, la pression et l'énergie pour contrôler le dépôt d'un matériau spécifique sur un substrat, en fonction du coût et de la qualité souhaités.

Le principe fondamental du dépôt

Qu'est-ce que le CVD ?

Le dépôt chimique en phase vapeur est un processus où un substrat (l'objet à revêtir) est exposé à un ou plusieurs précurseurs chimiques volatils. Ces précurseurs réagissent ou se décomposent à la surface du substrat pour produire la couche mince souhaitée.

Les sous-produits chimiques excédentaires sont ensuite éliminés par un flux gazeux. Chaque type de CVD suit cette séquence de base, mais ils diffèrent par la manière dont ils facilitent la réaction chimique.

Classification par pression de fonctionnement

La pression à l'intérieur de la chambre de réaction affecte considérablement le taux de dépôt, la qualité du film et l'uniformité.

CVD à pression atmosphérique (APCVD)

L'APCVD fonctionne à la pression atmosphérique normale. Cette simplicité permet des taux de dépôt élevés et un processus continu, ce qui le rend rentable pour la production à grande échelle.

Cependant, la haute pression peut entraîner des réactions en phase gazeuse, ce qui peut créer des particules et entraîner des films de qualité inférieure et moins uniformes.

CVD à basse pression (LPCVD)

Le LPCVD fonctionne à pression réduite, généralement dans la plage de 10 à 1000 Pa. Cette réduction minimise les réactions indésirables en phase gazeuse et permet aux molécules de précurseur de se déplacer plus librement.

Il en résulte des films avec une excellente uniformité et conformité (la capacité à revêtir uniformément des surfaces complexes et non planes). C'est un processus fondamental dans la fabrication de la microélectronique.

CVD sous ultra-vide (UHVCVD)

Fonctionnant à des pressions extrêmement basses (inférieures à 10⁻⁶ Pa), l'UHVCVD est utilisé lorsque la pureté de film la plus élevée possible est requise. L'environnement sous vide minimise l'incorporation de contaminants dans le film en croissance.

Ce processus est plus lent et plus coûteux, réservé à la création de couches épitaxiales de haute performance dans les dispositifs semi-conducteurs avancés.

Classification par source d'énergie

Les réactions chimiques en CVD nécessitent de l'énergie. La méthode utilisée pour fournir cette énergie est un autre facteur de différenciation essentiel, notamment pour contrôler la température de dépôt.

CVD activé thermiquement

C'est la forme la plus courante, où le substrat est chauffé pour fournir l'énergie thermique nécessaire à la décomposition des précurseurs. L'APCVD et le LPCVD sont généralement des procédés CVD thermiques.

La principale limitation est que le substrat doit pouvoir supporter des températures élevées, souvent plusieurs centaines de degrés Celsius.

CVD assisté par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé). Ce plasma hautement réactif fournit l'énergie nécessaire pour décomposer les molécules de précurseur à des températures bien plus basses que le CVD thermique.

Cela rend le PECVD essentiel pour déposer des films sur des substrats sensibles à la température, tels que les polymères ou les plaquettes semi-conductrices pré-traitées qui ne peuvent pas tolérer d'autres cycles à haute température.

Classification par type de précurseur

Parfois, les procédés CVD sont définis par le type spécifique ou la méthode de livraison des précurseurs chimiques.

CVD organométallique (MOCVD)

Le MOCVD est une forme spécialisée de CVD thermique qui utilise des composés organométalliques comme précurseurs. Ce sont des molécules organiques liées à un atome métallique.

Cette technique offre un contrôle précis de la composition du film et est essentielle pour la fabrication de semi-conducteurs composés utilisés dans les LED, les lasers et l'électronique haute fréquence.

CVD assisté par aérosol (AACVD) et CVD à injection directe de liquide (DLICVD)

Ces méthodes sont conçues pour manipuler des précurseurs qui ne sont pas suffisamment volatils pour être facilement transformés en gaz.

Dans l'AACVD, le précurseur liquide est atomisé en un fin aérosol et transporté dans la chambre par un gaz. Dans le DLICVD, une quantité précise de précurseur liquide est injectée directement dans une zone de vaporisation chauffée. Les deux techniques élargissent la gamme de matériaux pouvant être déposés par CVD.

Comprendre les compromis

Il n'existe pas de "meilleur" type de CVD unique. Le choix est toujours une question d'équilibre entre des exigences concurrentes.

Température vs. Compatibilité du substrat

Des températures plus élevées produisent souvent des films plus cristallins et de meilleure qualité. Cependant, elles peuvent endommager ou déformer le substrat sous-jacent. C'est le problème central que le PECVD a été conçu pour résoudre, permettant le dépôt sur les plastiques et autres matériaux sensibles.

Pression vs. Conformité et Débit

Des pressions plus basses, comme dans le LPCVD, sont inégalées pour créer des revêtements uniformes et conformes sur des structures 3D complexes. Cependant, il s'agit généralement d'un processus plus lent, par lots. L'APCVD à plus haute pression sacrifie une certaine qualité pour la vitesse et le débit continu, ce qui le rend idéal pour des revêtements plus simples et de grande surface.

Coût vs. Performance

Une ligne de réacteur APCVD thermique simple est relativement peu coûteuse à construire et à exploiter. En revanche, les systèmes MOCVD, PECVD et UHVCVD sont considérablement plus complexes et coûteux, justifiés uniquement par le besoin de films de haute performance qu'ils produisent.

Choisir la bonne méthode CVD

Le choix de votre technique CVD doit être guidé par votre objectif final, le matériau du substrat et l'échelle de production.

- Si votre objectif principal est un revêtement à faible coût et de grande surface : l'APCVD est souvent le choix le plus économique en raison de son taux de dépôt élevé et de son équipement plus simple.

- Si votre objectif principal est une excellente uniformité de film sur des surfaces complexes : le LPCVD est la norme de l'industrie pour des applications telles que les circuits intégrés et les MEMS.

- Si votre objectif principal est le dépôt de films sur des matériaux sensibles à la température : le PECVD est le choix nécessaire pour éviter d'endommager votre substrat.

- Si votre objectif principal est de créer des couches cristallines ultra-pures pour l'électronique haut de gamme : le MOCVD ou l'UHVCVD sont les outils spécialisés et performants pour ce travail.

En comprenant ces méthodes distinctes comme un ensemble d'outils, vous pouvez sélectionner intentionnellement le processus qui équilibre le mieux la performance, la compatibilité des matériaux et le coût pour votre application spécifique.

Tableau récapitulatif :

| Méthode CVD | Différenciateur principal | Avantage clé | Idéal pour |

|---|---|---|---|

| APCVD | Pression atmosphérique | Taux de dépôt élevé, faible coût | Revêtements simples de grande surface |

| LPCVD | Basse pression | Excellente uniformité et conformité | Microélectronique, MEMS |

| PECVD | Source d'énergie plasma | Dépôt à basse température | Substrats sensibles à la température (ex. : polymères) |

| MOCVD | Précurseurs organométalliques | Contrôle précis de la composition | Semi-conducteurs composés (LED, lasers) |

| UHVCVD | Ultra-vide | Pureté de film la plus élevée | Épitaxie de semi-conducteurs avancés |

Prêt à intégrer un système CVD haute performance dans votre laboratoire ?

Naviguer dans les complexités du dépôt chimique en phase vapeur pour trouver le processus parfait pour vos exigences spécifiques en matière de matériaux et de substrats est un défi de taille. KINTEK est là pour transformer ce défi en succès.

Grâce à nos capacités exceptionnelles de R&D et de fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température, y compris des systèmes CVD et PECVD spécialisés. Notre forte capacité de personnalisation nous permet d'adapter précisément les systèmes pour répondre à vos besoins expérimentaux et de production uniques, que vous ayez besoin du haut débit de l'APCVD ou de la précision de l'UHVCVD.

Discutons de votre projet. Nos experts vous aideront à sélectionner et à personnaliser la technologie CVD idéale pour obtenir des films minces supérieurs, améliorer vos résultats de recherche et optimiser votre échelle de production.

➡️ Contactez KINTEK dès aujourd'hui pour planifier une consultation

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi utiliser le PECVD pour les couches d'isolation des puces monolithiques intégrées ? Protégez votre budget thermique avec du SiO2 de haute qualité

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Comment un système PECVD contribue-t-il aux couches de (n)poly-Si ? Dopage in-situ à haut débit expliqué

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène