À la base, un four d'encapsulation sous vide est une chambre spécialisée à haute température utilisée dans la fabrication des semi-conducteurs pour créer une enceinte parfaitement scellée et exempte de contamination autour d'un dispositif électronique sensible. Ce processus, impliquant souvent le brasage sous vide, ne se limite pas à l'« encapsulation » au sens conventionnel ; c'est une étape critique pour sceller hermétiquement des composants comme les capteurs et les micropuces, les protégeant ainsi des facteurs environnementaux qui autrement les dégraderaient et les feraient échouer.

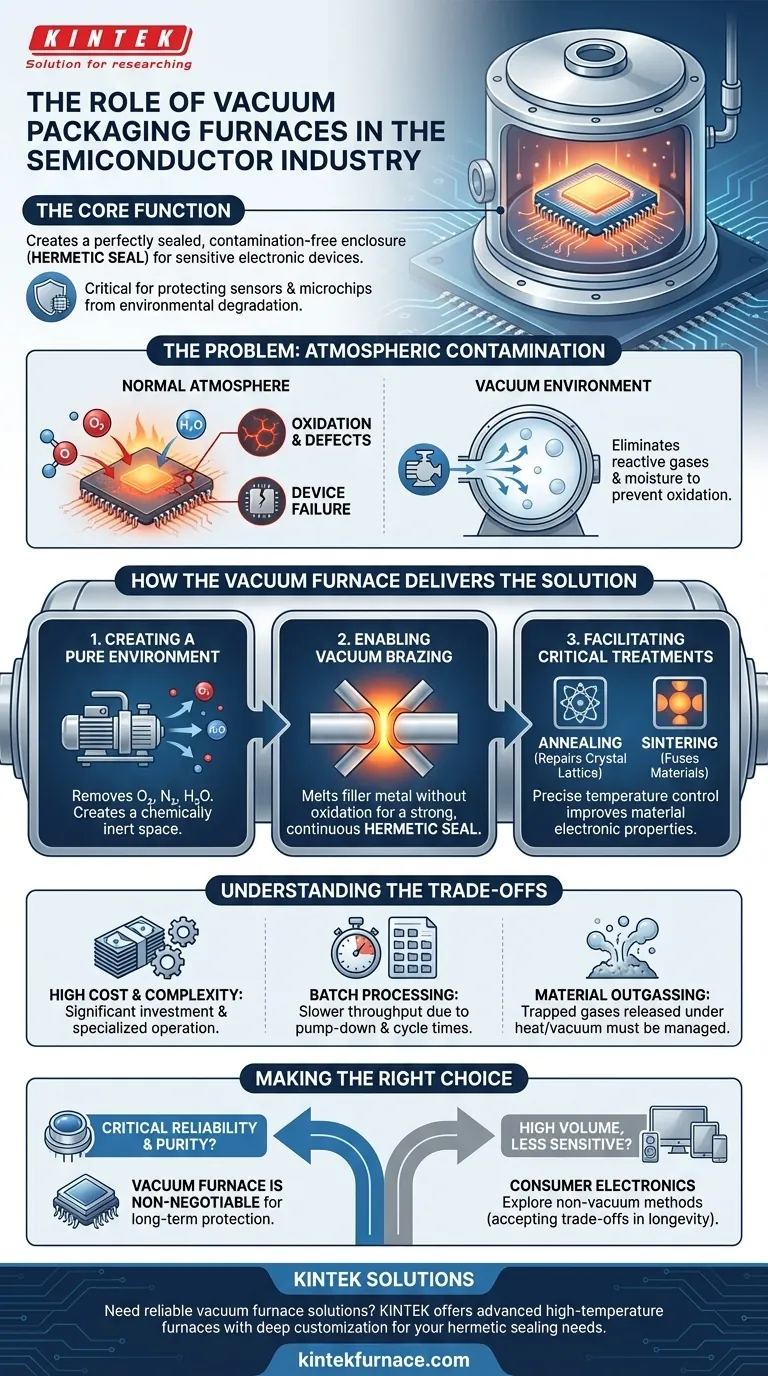

Le but central de l'utilisation d'un four sous vide est d'éliminer la plus grande menace pour l'électronique de haute performance pendant le traitement thermique : la contamination atmosphérique. En éliminant l'air et ses éléments réactifs, le four crée un environnement ultra-pur où les matériaux peuvent être assemblés et traités sans risque d'oxydation ou d'impuretés compromettant le dispositif final.

Le problème fondamental : la contamination atmosphérique

Pourquoi une atmosphère normale est l'ennemi

Les dispositifs semi-conducteurs sont fabriqués à partir de matériaux très réactifs, en particulier aux températures élevées requises pour la fabrication et le scellement.

Dans une atmosphère normale, des éléments comme l'oxygène et la vapeur d'eau réagiront instantanément avec les surfaces chaudes. Ce processus, connu sous le nom d'oxydation, crée des films indésirables, altère les propriétés des matériaux et introduit des défauts structurels à un niveau microscopique.

L'impact sur les performances des dispositifs

Pour un capteur ou un circuit intégré de haute fiabilité, même une quantité minuscule de contamination ou une brèche microscopique dans son joint peut être catastrophique.

Ces défauts peuvent entraîner du bruit de signal, une dérive de performance, une durée de vie opérationnelle réduite ou une défaillance immédiate du dispositif. L'objectif du traitement sous vide est de prévenir ces problèmes avant qu'ils ne puissent se former.

Comment un four sous vide apporte la solution

Créer un environnement chimiquement pur

La fonction principale du vide est d'éliminer l'air à l'intérieur de la chambre du four. Cet acte élimine les gaz réactifs — principalement l'oxygène et l'azote — et la vapeur d'eau qui autrement interféreraient avec les processus délicats.

Cela crée un environnement stable, prévisible et chimiquement inerte, ce qui est essentiel pour le travail de haute précision de la fabrication et de l'encapsulation des semi-conducteurs.

Permettre un scellement à haute température

L'application la plus importante pour un four d'encapsulation est de permettre le brasage sous vide. Le brasage est un processus où un métal d'apport est fondu pour joindre deux composants, tels qu'une micropuce et son boîtier de protection.

L'exécution de cette opération sous vide empêche le métal d'apport et les composants eux-mêmes de s'oxyder. Le résultat est un joint hermétique propre, solide et continu, imperméable aux gaz ou à l'humidité, protégeant en permanence le dispositif à l'intérieur.

Faciliter les traitements thermiques critiques

Au-delà de la simple encapsulation, les fours sous vide sont indispensables pour d'autres processus thermiques qui garantissent la qualité du silicium lui-même.

Des processus comme le recuit (qui répare les dommages du réseau cristallin) et le frittage (qui fusionne les matériaux entre eux) nécessitent un contrôle précis de la température dans un espace exempt de contaminants. Un vide garantit que ces traitements améliorent les propriétés électroniques du matériau sans introduire de réactions chimiques indésirables.

Comprendre les compromis

Coût et complexité élevés

Les fours sous vide sont des équipements sophistiqués et coûteux. Ils nécessitent un investissement en capital important, des connaissances spécialisées pour leur fonctionnement et des programmes de maintenance rigoureux pour maintenir l'intégrité de leurs systèmes de vide.

Rendement et temps de cycle

La création d'un vide de haute qualité n'est pas un processus instantané. La mise sous vide de la chambre, l'exécution du cycle thermique et le refroidissement des composants prennent du temps. Cela fait du traitement en four sous vide un processus par lots, qui est intrinsèquement plus lent que les lignes de fabrication continues basées sur l'atmosphère.

Dégazage des matériaux

Un défi important dans le traitement sous vide est le dégazage, où les gaz piégés dans les composants ou les parois du four sont libérés sous l'effet de la chaleur et du vide. Ces gaz libérés peuvent devenir une nouvelle source de contamination et doivent être soigneusement gérés par le système de pompage du four, ajoutant une autre couche de complexité au processus.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser un four sous vide est stratégique, guidée par le niveau de qualité et de fiabilité requis pour le produit final.

- Si votre objectif principal est la fiabilité à long terme pour les dispositifs critiques : Un four d'encapsulation sous vide est non négociable pour créer un véritable joint hermétique qui garantit une protection contre la dégradation environnementale.

- Si votre objectif principal est de maintenir la pureté des matériaux pendant le traitement thermique : Un four sous vide est le seul moyen de réaliser de manière fiable le recuit ou le frittage sans introduire d'oxydation qui compromet les performances électroniques.

- Si votre objectif principal est la production à grand volume de composants moins sensibles : Vous pouvez explorer des méthodes d'encapsulation sans vide, mais vous devez accepter le compromis inhérent en matière de protection et de longévité des dispositifs.

L'utilisation d'un four sous vide ne se limite pas à l'enceinte ; c'est une étape fondamentale pour garantir l'intégrité et les performances des dispositifs semi-conducteurs de grande valeur.

Tableau récapitulatif :

| Aspect | Rôle dans l'industrie des semi-conducteurs |

|---|---|

| Fonction principale | Crée un environnement sans contamination pour le scellement hermétique et le traitement thermique. |

| Processus clés | Brasage sous vide, recuit, frittage pour protéger les composants sensibles. |

| Avantages | Prévient l'oxydation, assure la longévité des dispositifs et maintient la pureté des matériaux. |

| Défis | Coût élevé, traitement par lots et gestion du dégazage. |

Besoin de solutions fiables de fours sous vide pour votre laboratoire de semi-conducteurs ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés à haute température, y compris les Fours sous Vide et sous Atmosphère et les Systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques pour un scellement hermétique et un traitement sans contamination. Contactez-nous dès aujourd'hui pour améliorer la fiabilité et les performances de vos dispositifs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide