En bref, le frittage sous vide produit des pièces d'une pureté, d'une résistance mécanique et d'une précision dimensionnelle supérieures à celles obtenues par d'autres méthodes. En effectuant le processus sous vide, il empêche fondamentalement l'oxydation et élimine les gaz piégés, ce qui conduit à un produit final plus dense, plus solide et plus propre, ne nécessitant souvent aucune finition secondaire.

L'avantage principal du frittage sous vide n'est pas seulement la chaleur, mais l'environnement chimiquement pur qu'il crée. En éliminant les gaz réactifs comme l'oxygène, il permet aux particules métalliques ou céramiques de se lier plus parfaitement, libérant ainsi le potentiel maximal du matériau en termes de densité et de résistance.

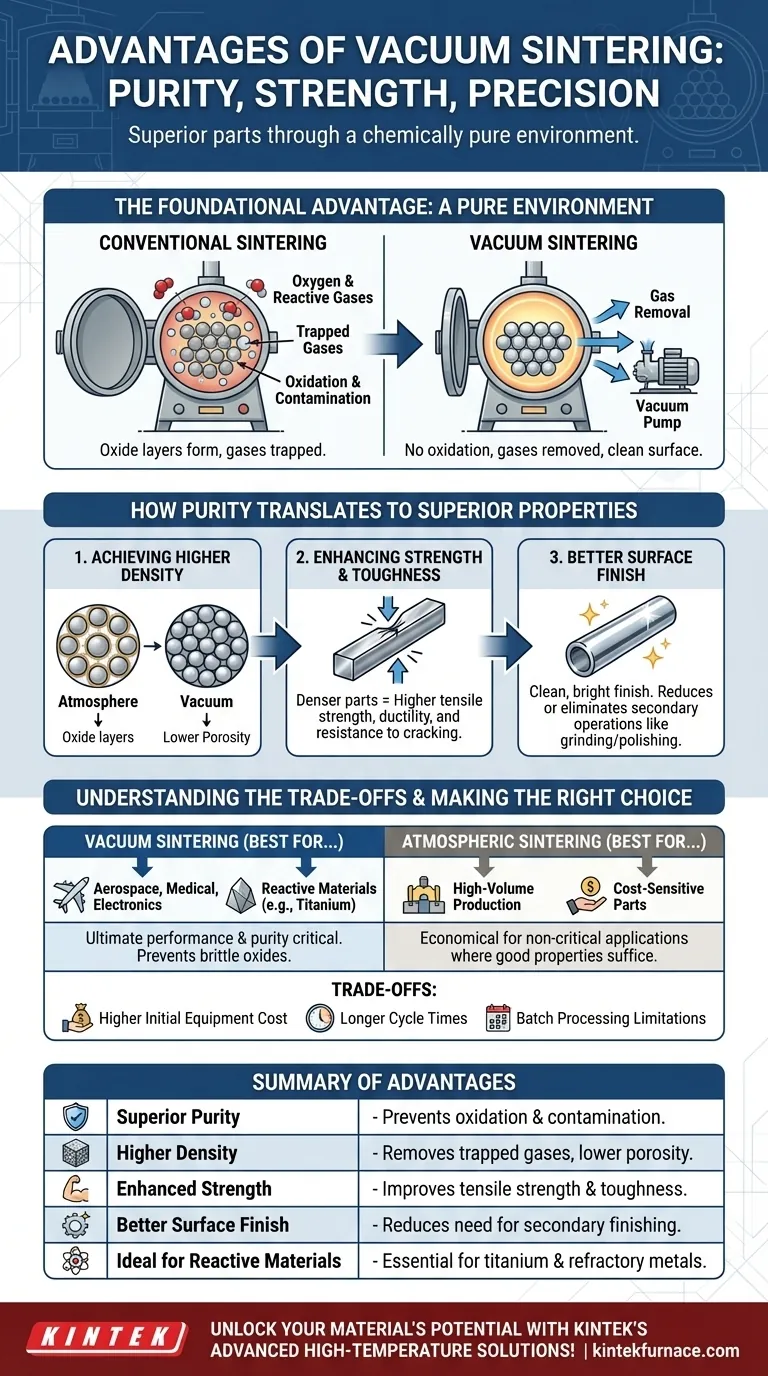

L'avantage fondamental : un environnement pur

La caractéristique déterminante du frittage sous vide est l'élimination de l'atmosphère de la chambre du four. Cet acte unique est la cause première de ses avantages les plus significatifs.

Élimination de l'oxydation et de la contamination

Lors du frittage conventionnel, les températures élevées provoquent la réaction des particules avec l'oxygène et d'autres gaz présents dans l'air, formant des couches d'oxyde à leur surface.

Un environnement sous vide élimine ces gaz réactifs. Cela empêche la formation de films d'oxyde, ce qui permet d'obtenir un fini de surface propre et brillant et assure la pureté chimique du composant final.

Élimination des gaz piégés et adsorbés

Les matériaux en poudre ont naturellement des gaz adsorbés sur la surface de leurs particules et piégés dans les vides entre elles.

Pendant le frittage sous vide, ces gaz sont extraits du matériau avant que les pores ne se referment. Cet effet de "dégazage" est crucial pour obtenir une pièce avec une porosité interne minimale.

Comment la pureté se traduit par des propriétés mécaniques supérieures

En créant un environnement immaculé, le frittage sous vide améliore directement les caractéristiques physiques de la pièce finie, la rendant plus solide et plus fiable.

Atteindre une densité plus élevée et une porosité plus faible

Les couches d'oxyde et les gaz piégés agissent comme des barrières, inhibant la diffusion et la liaison entre les particules.

En éliminant ces barrières, le frittage sous vide favorise un contact plus efficace de particule à particule. Il en résulte une pièce finale avec une densité plus élevée et une porosité significativement plus faible, qui sont des indicateurs clés d'un processus de frittage réussi.

Améliorer la résistance et la ténacité

La porosité est une source directe de faiblesse dans une pièce frittée, agissant comme un point potentiel d'initiation des fissures.

Parce que les pièces frittées sous vide sont plus denses et ont moins de vides internes, elles présentent systématiquement une résistance à la traction, une ductilité et une ténacité globales plus élevées que les pièces frittées dans une atmosphère.

Amélioration de la finition de surface et réduction des retouches

L'absence d'oxydation signifie que les pièces sortent du four avec une finition propre, souvent semblable à un miroir. Cela réduit ou élimine considérablement le besoin d'opérations secondaires coûteuses et chronophages telles que le meulage, le polissage ou le nettoyage.

Comprendre les compromis

Bien que puissant, le frittage sous vide n'est pas le choix par défaut pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût initial d'équipement plus élevé

Les fours sous vide sont des systèmes complexes nécessitant des chambres robustes, des systèmes de pompage et des commandes sophistiquées. Cela entraîne un investissement initial en capital significativement plus élevé par rapport aux fours atmosphériques conventionnels.

Temps de cycle plus longs

Le processus de mise sous vide de la chambre au niveau requis ajoute du temps à chaque cycle. De plus, le refroidissement est souvent plus lent sous vide, ce qui peut prolonger le temps de traitement global et limiter le débit.

Limitations du traitement par lots

La plupart des opérations de frittage sous vide sont des processus par lots, ce qui peut être moins efficace pour les lignes de production continues à très haut volume où les fours atmosphériques de type convoyeur excellent.

Faire le bon choix pour votre application

Le choix de la méthode de frittage appropriée dépend entièrement des exigences de performance et des contraintes de coût de votre projet.

- Si votre objectif principal est la performance ultime et la pureté des matériaux : Le frittage sous vide est le choix supérieur pour les applications critiques dans l'aérospatiale, le médical et l'électronique où la contamination est inacceptable.

- Si votre objectif principal est une production à grand volume et sensible aux coûts : Le frittage atmosphérique conventionnel peut être plus économique pour les pièces où de bonnes propriétés mécaniques, mais pas impeccables, sont suffisantes.

- Si vous travaillez avec des matériaux réactifs comme le titane ou les métaux réfractaires : Le frittage sous vide est souvent la seule méthode viable pour éviter la formation d'oxydes fragiles qui détruiraient les propriétés du matériau.

En fin de compte, choisir le frittage sous vide est un investissement pour atteindre la plus haute qualité de pièce et l'intégrité matérielle possible.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Pureté supérieure | Empêche l'oxydation et la contamination pour des composants chimiquement purs. |

| Densité plus élevée | Élimine les gaz piégés, ce qui donne des pièces plus denses avec une porosité plus faible. |

| Résistance mécanique améliorée | Améliore la résistance à la traction, la ductilité et la ténacité. |

| Meilleure finition de surface | Réduit ou élimine le besoin d'opérations de finition secondaires. |

| Idéal pour les matériaux réactifs | Essentiel pour le frittage du titane et des métaux réfractaires sans formation d'oxydes. |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de fours à haute température de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours de frittage sous vide, des fours tubulaires et des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit des solutions précises pour vos besoins expérimentaux uniques, offrant une pureté, une résistance et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de frittage et obtenir des résultats exceptionnels pour vos applications critiques dans l'aérospatiale, le médical et l'électronique !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale