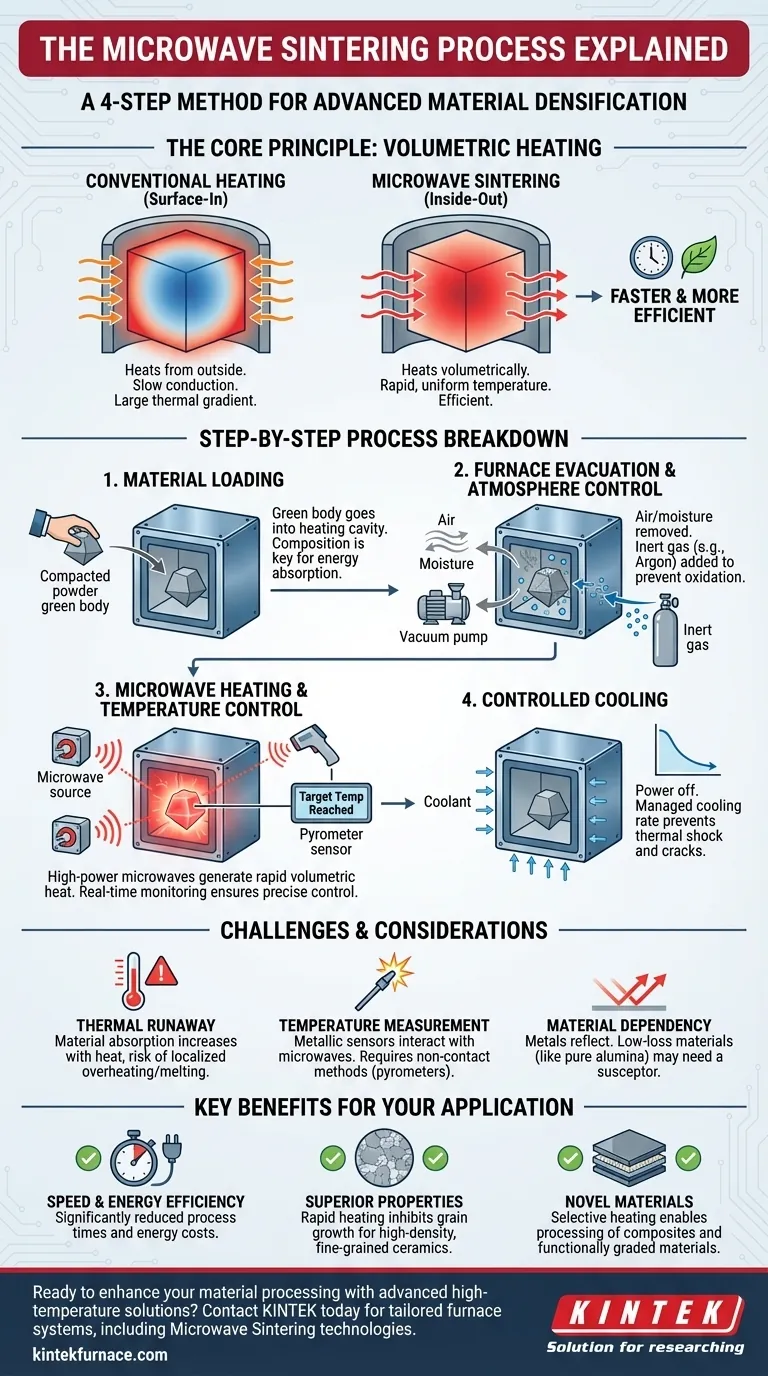

À la base, le frittage micro-ondes est un processus en quatre étapes utilisé pour densifier les matériaux en une masse solide et cohérente. Il commence par le chargement du matériau préparé dans le four, suivi de l'évacuation de la chambre pour créer une atmosphère contrôlée. Le matériau est ensuite chauffé rapidement jusqu'à son point de frittage à l'aide de l'énergie micro-ondes, et enfin, il subit une phase de refroidissement contrôlé pour assurer l'intégrité structurelle.

Contrairement à un four conventionnel qui chauffe de l'extérieur vers l'intérieur, le frittage micro-ondes chauffe le matériau directement de l'intérieur vers l'extérieur. Cette différence fondamentale dans le transfert d'énergie est la clé de sa vitesse, de son efficacité et de sa capacité à produire des matériaux aux propriétés supérieures.

Le Principe : Comment les Micro-ondes Chauffent les Matériaux

Pour comprendre le processus, il faut d'abord comprendre le mécanisme de chauffage unique. Le frittage micro-ondes ne repose pas sur des éléments chauffants externes ni sur une conduction thermique lente.

Couplage Énergétique Direct

Les micro-ondes sont une forme de rayonnement électromagnétique qui peut pénétrer certains matériaux. Lorsqu'elles interagissent avec des molécules polaires ou des ions dans la structure du matériau, elles provoquent leur oscillation et leur vibration rapides, générant de la chaleur volumétriquement dans toute la pièce.

Chauffage Volumétrique vs. Chauffage de Surface

Les fours conventionnels chauffent la surface d'un matériau, qui conduit ensuite lentement la chaleur vers le cœur. Cela crée un gradient thermique important. Le chauffage micro-ondes est volumétrique, ce qui signifie que le cœur peut chauffer aussi vite, voire plus vite, que la surface, entraînant une distribution de température beaucoup plus uniforme.

Frittage Plus Rapide et Plus Efficace

Étant donné que la chaleur est générée instantanément et en interne, le matériau atteint sa température de frittage en une fraction du temps requis par les méthodes conventionnelles. Cela réduit considérablement les cycles de traitement et la consommation globale d'énergie.

Une Analyse Étape par Étape du Processus

Chacune des quatre étapes principales remplit une fonction critique pour obtenir les propriétés finales souhaitées du matériau.

Étape 1 : Chargement du Matériau

Le processus commence par le placement du matériau, généralement une "pièce verte" de poudre compactée, dans la cavité de chauffage du four. La composition du matériau et ses propriétés diélectriques sont essentielles, car elles déterminent l'efficacité avec laquelle il absorbera l'énergie micro-onde.

Étape 2 : Évacuation du Four et Contrôle de l'Atmosphère

Une fois scellé, le four est évacué pour éliminer l'air et l'humidité. Cela empêche les réactions chimiques indésirables telles que l'oxydation. La chambre est ensuite souvent remplie d'un gaz spécifique (comme l'argon ou l'azote) pour créer une atmosphère de frittage inerte ou contrôlée.

Étape 3 : Chauffage Micro-ondes et Contrôle de la Température

Une source micro-onde, telle qu'un magnétron, génère des micro-ondes de haute puissance qui sont dirigées vers la cavité. L'énergie se couple avec le matériau, augmentant rapidement sa température. Des capteurs sophistiqués, tels que des pyromètres optiques, surveillent la température en temps réel pour contrôler précisément le taux de chauffage et maintenir le matériau à la température de frittage cible.

Étape 4 : Refroidissement Contrôlé

Une fois le frittage terminé, l'alimentation micro-onde est coupée. Le matériau est refroidi à une vitesse soigneusement contrôlée. Cette étape est cruciale pour prévenir le choc thermique, qui peut provoquer des fissures et compromettre l'intégrité mécanique de la pièce finale, en particulier dans les matériaux fragiles comme les céramiques.

Comprendre les Compromis et les Défis

Bien que puissant, le frittage micro-ondes n'est pas une solution universelle et nécessite une gestion attentive.

Emballement Thermique

Le principal défi est l'emballement thermique (thermal runaway). Pour de nombreuses céramiques, leur capacité à absorber les micro-ondes augmente avec leur température. Si elle n'est pas correctement contrôlée, cela peut créer une boucle de rétroaction entraînant une surchauffe localisée, une fusion et des dommages à la pièce.

Difficultés de Mesure de la Température

Les thermocouples métalliques standard ne peuvent pas être utilisés pour une mesure directe car ils interagissent avec le champ micro-onde, créant des étincelles et des lectures inexactes. Cela nécessite l'utilisation de méthodes sans contact comme des pyromètres ou des thermocouples blindés, ce qui ajoute de la complexité.

Dépendance au Matériau

Le processus est fortement dépendant du matériau. Les métaux réfléchissent les micro-ondes et ne chauffent pas efficacement. Les matériaux présentant une très faible perte diélectrique (comme l'alumine pure à température ambiante) sont transparents aux micro-ondes et peuvent nécessiter un « susceptor » — un matériau secondaire qui chauffe dans le champ micro-onde et transfère sa chaleur au matériau primaire.

Faire le Bon Choix pour Votre Application

Utilisez ces directives pour déterminer si le frittage micro-ondes correspond aux objectifs de votre projet.

- Si votre priorité principale est la vitesse et l'efficacité énergétique : Le frittage micro-ondes est un choix exceptionnel, réduisant souvent les temps de processus de plusieurs heures à quelques minutes et diminuant considérablement les coûts énergétiques.

- Si votre priorité principale est de créer des céramiques à grains fins et à haute densité : Le taux de chauffage rapide inhibe la croissance des grains, vous permettant d'atteindre une densité plus élevée et des propriétés mécaniques supérieures par rapport aux méthodes conventionnelles.

- Si vous travaillez avec de nouveaux composites ou des matériaux à gradient fonctionnel : Les capacités de chauffage sélectif des micro-ondes peuvent constituer un avantage unique, vous permettant de traiter différentes phases à des vitesses différentes.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez exploiter efficacement le frittage micro-ondes pour le traitement des matériaux avancés.

Tableau Récapitulatif :

| Étape | Description | Avantage Clé |

|---|---|---|

| 1. Chargement du Matériau | Placer la pièce verte de poudre compactée dans la cavité du four | Assure une absorption efficace de l'énergie micro-onde |

| 2. Évacuation du Four | Retirer l'air et l'humidité, remplir de gaz inerte | Prévient l'oxydation et contrôle l'atmosphère |

| 3. Chauffage Micro-onde | Appliquer des micro-ondes pour un chauffage volumétrique rapide | Réduit le temps de traitement et la consommation d'énergie |

| 4. Refroidissement Contrôlé | Refroidir le matériau à un rythme géré | Prévient le choc thermique et les fissures |

Prêt à améliorer votre traitement des matériaux avec des solutions avancées à haute température ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des systèmes de fours sur mesure. Notre gamme de produits comprend des fours Muflier, Tube, Rotatifs, sous Vide et à Atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de frittage micro-ondes et autres fours peuvent augmenter votre efficacité et obtenir des résultats supérieurs pour les céramiques, les composites et plus encore !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau