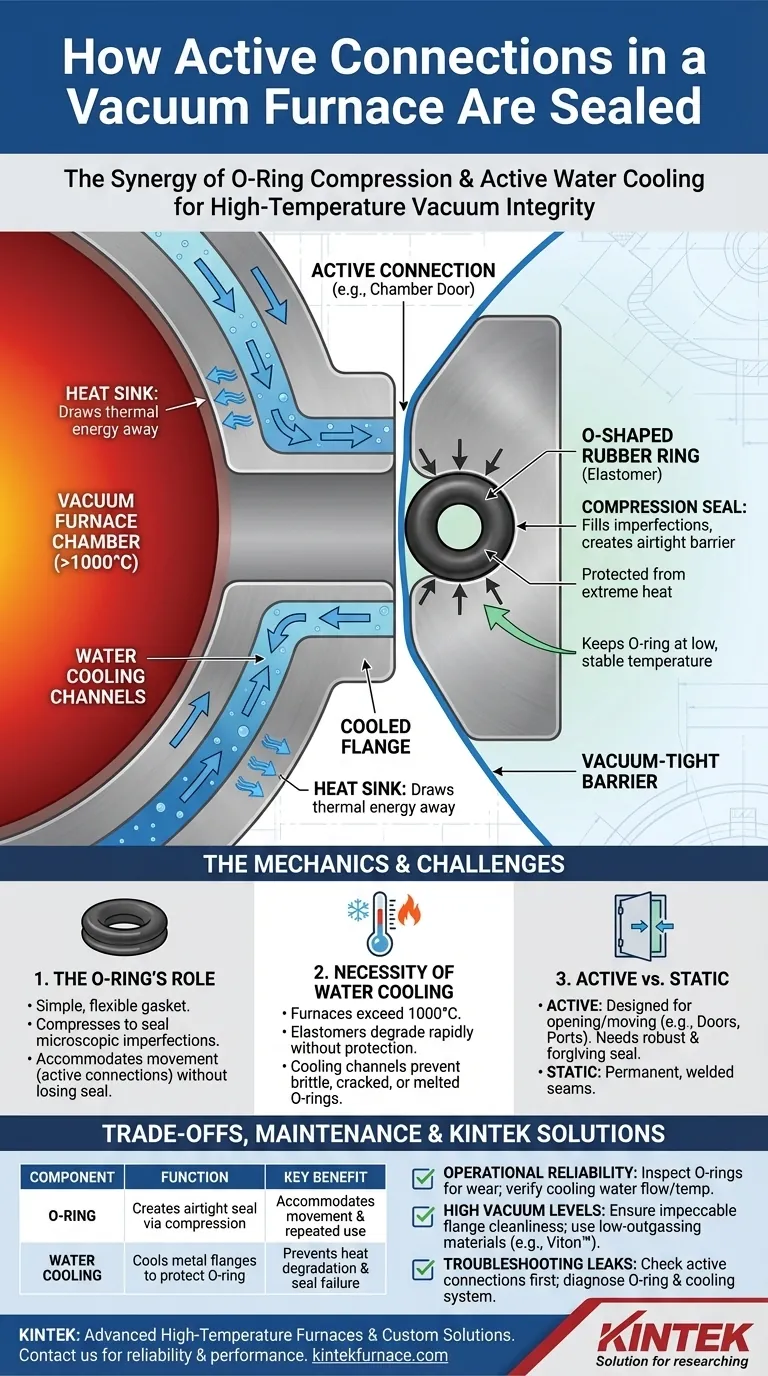

En bref, les éléments de connexion actifs dans un four à vide sont scellés à l'aide de joints en caoutchouc de forme torique (joints toriques). Pour protéger ces anneaux de la chaleur extrême du four et maintenir l'intégrité du scellement, les connexions sont activement refroidies par eau.

Le défi principal de l'étanchéité d'un four à vide est de protéger le joint de la chaleur même que le four est conçu pour créer. La solution standard combine un composant simple et efficace—le joint torique en caoutchouc—avec un système de support vital sous la forme du refroidissement par eau, qui maintient le joint dans sa plage de température de fonctionnement sûre.

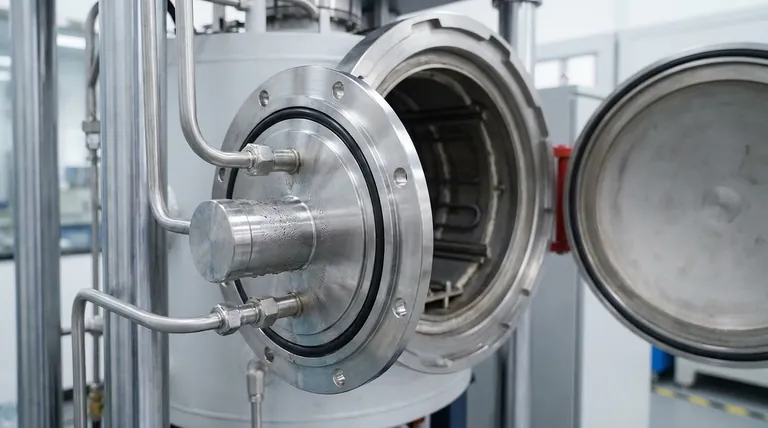

La mécanique d'une étanchéité active sous vide

Pour comprendre comment un four à vide maintient son intégrité, nous devons examiner les deux composants clés responsables de l'étanchéité des pièces qui doivent être déplacées ou accessibles.

Le rôle du joint torique en caoutchouc

Un joint torique est un joint simple, en forme de beignet, généralement fabriqué à partir d'un élastomère comme le caoutchouc. Lorsqu'il est placé dans une gorge entre deux pièces de connexion, il est comprimé.

Cette compression déforme le joint torique, le faisant remplir les imperfections microscopiques sur les surfaces métalliques. Cela crée une barrière étanche à l'air (ou au vide), empêchant l'atmosphère de s'infiltrer dans la chambre du four.

Les joints toriques sont idéaux pour les connexions actives car leur flexibilité peut s'adapter à de légers mouvements ou à des ouvertures et fermetures répétées sans perdre l'étanchéité.

La nécessité du refroidissement par eau

Les fours à vide fonctionnent à des températures extrêmement élevées, dépassant souvent 1000°C (1832°F). Les joints toriques en élastomère, cependant, se dégradent rapidement à des températures bien inférieures.

Sans protection, la chaleur provoquerait le durcissement, la fissuration ou la fusion du caoutchouc, entraînant une défaillance catastrophique du joint et une perte de vide.

Pour éviter cela, les brides métalliques qui abritent le joint torique ont des canaux internes à travers lesquels de l'eau froide est constamment circulée. Ce système de refroidissement par eau agit comme un dissipateur thermique, évacuant l'énergie thermique de la connexion et maintenant le joint torique à une température basse et stable.

Pourquoi les connexions "actives" sont différentes

Tous les joints d'un four ne sont pas identiques. La distinction entre les connexions actives et statiques dicte la stratégie d'étanchéité.

Définition d'une connexion active

Une connexion active désigne toute partie du four conçue pour être ouverte, fermée ou déplacée pendant le fonctionnement ou entre les cycles. Les exemples courants incluent :

- La porte principale de la chambre

- Les ports pour insérer ou déplacer des sondes de capteurs

- Les traversées rotatives pour les manipulateurs internes

Celles-ci contrastent avec les connexions statiques, telles que les soudures sur le corps du four, qui sont permanentes et non conçues pour l'accès.

Le défi de l'étanchéité dynamique

Le mouvement crée un défi important pour maintenir une étanchéité parfaite. Une connexion active nécessite un joint à la fois robuste et tolérant.

La combinaison d'un joint torique flexible et d'une bride rigide, refroidie par eau, offre la solution parfaite. Le joint torique maintient l'étanchéité lors de légers déplacements, tandis que la bride refroidie fournit une base stable et à température contrôlée.

Comprendre les compromis et les points de défaillance

Bien qu'efficace, cette méthode d'étanchéité dépend du bon fonctionnement de toutes ses pièces. Comprendre ses limites est essentiel pour un fonctionnement fiable.

Sensibilité à la température du joint

L'intégrité de l'ensemble du système repose sur le joint torique en élastomère. Cela fait du circuit de refroidissement par eau un composant critique. Toute interruption du flux d'eau—due à une panne de pompe, un blocage ou une fuite—entraînera rapidement la surchauffe du joint torique et la défaillance du joint sous vide.

Usure des matériaux et contamination

Les joints toriques sont des composants consommables. À chaque cycle de compression, ils subissent une usure et peuvent finalement subir une "déformation permanente par compression", où ils ne reprennent plus leur forme originale, affaiblissant l'étanchéité.

De plus, le matériau du joint torique lui-même peut être une source de contamination dans les environnements de vide poussé par un processus appelé dégazage. L'utilisation d'un matériau de haute qualité, adapté au vide, tel que le Viton™, est cruciale pour les applications sensibles aux impuretés.

Faire le bon choix pour votre objectif

Une maintenance et une connaissance appropriées de ces connexions sont essentielles pour un fonctionnement réussi du four à vide. Votre objectif déterminera vos priorités de maintenance.

- Si votre objectif principal est la fiabilité opérationnelle : Inspectez régulièrement les joints toriques pour détecter les signes d'usure, de fissuration ou d'aplatissement, et vérifiez que l'eau de refroidissement circule au débit et à la température corrects.

- Si votre objectif principal est d'atteindre des niveaux de vide élevés : Assurez-vous que toutes les surfaces des brides sont impeccablement propres avant l'assemblage, car même une petite particule peut créer un chemin de fuite, et utilisez uniquement des joints toriques certifiés à faible dégazage.

- Si votre objectif principal est de dépanner une fuite de vide : Les connexions actives sont les points de fuite les plus courants. Commencez votre diagnostic en vérifiant l'intégrité du joint torique et en confirmant le bon fonctionnement du système de refroidissement autour du joint suspecté.

En comprenant l'interaction entre le simple joint torique et son système de refroidissement critique, vous pouvez garantir la fiabilité et les performances de votre four à vide.

Tableau récapitulatif :

| Composant | Fonction | Avantage Clé |

|---|---|---|

| Joint torique | Crée un joint étanche à l'air par compression | Permet le mouvement et une utilisation répétée |

| Refroidissement par eau | Refroidit les brides métalliques pour protéger le joint torique | Prévient la dégradation thermique et la défaillance du joint |

Besoin de solutions fiables pour fours à vide ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés, y compris des fours à vide et à atmosphère et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression