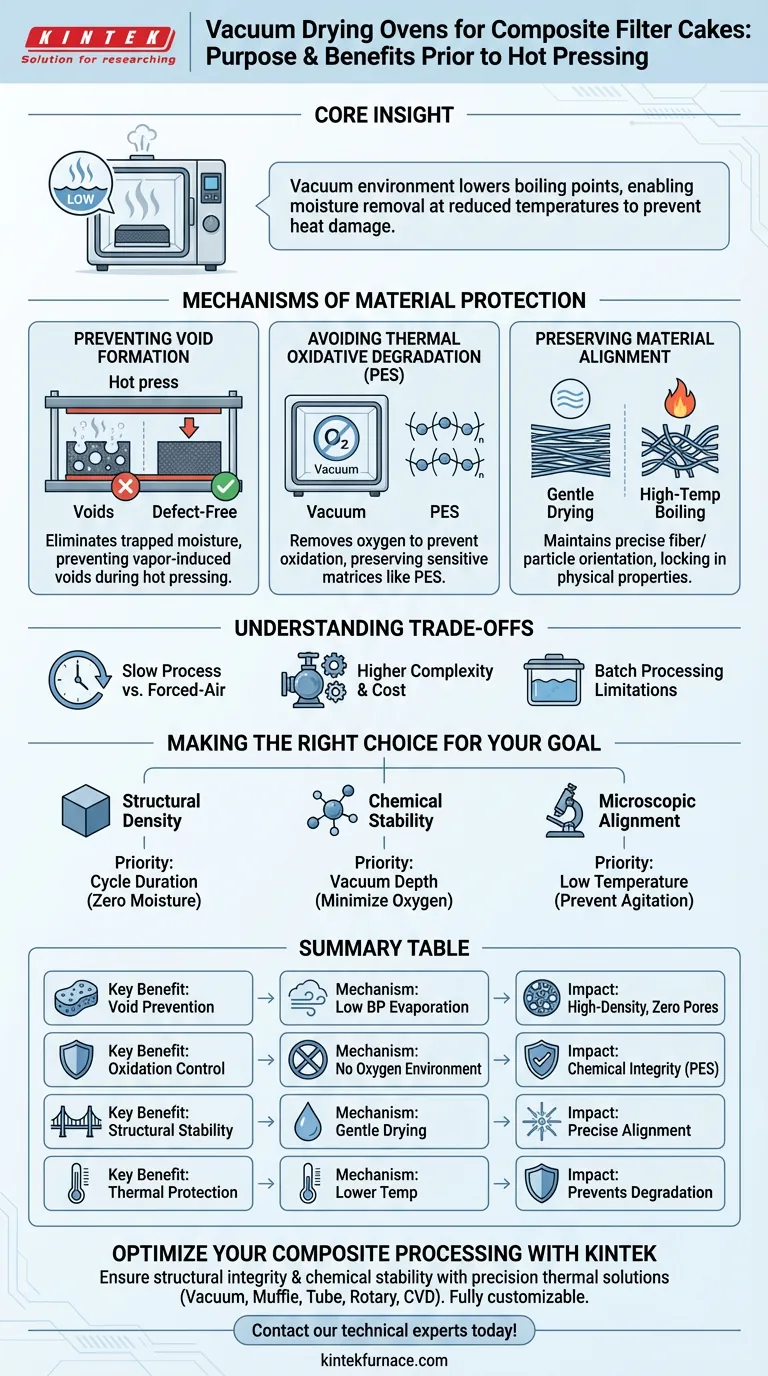

L'objectif principal de l'utilisation d'une étuve de séchage sous vide est d'éliminer efficacement l'humidité résiduelle des gâteaux de filtration composites à des températures réduites avant qu'ils ne soient soumis au pressage à chaud. Ce processus est essentiel pour prévenir la formation de défauts structurels et protéger la stabilité chimique de la matrice composite.

Idée clé : L'environnement sous vide abaisse le point d'ébullition des liquides, permettant à l'humidité de s'évaporer sans exposer le matériau à des niveaux de chaleur dommageables. Cela crée un précurseur sans défaut qui peut résister aux rigueurs du pressage à chaud sans se dégrader ni développer de vides internes.

Mécanismes de protection des matériaux

Prévention de la formation de vides

Le risque le plus immédiat lors du pressage à chaud est l'humidité piégée. Si un gâteau de filtration contient de l'eau ou du solvant résiduel lorsqu'il entre dans une presse à haute température, ce liquide se vaporise instantanément.

Cette vaporisation rapide crée une pression interne, entraînant des pores ou des vides dans le composite. Le séchage sous vide élimine cette humidité au préalable, garantissant que le matériau final reste dense et structurellement solide.

Éviter la dégradation thermo-oxydative

Les matrices composites, en particulier celles utilisant du polyéthersulfone (PES), sont sensibles aux températures élevées en présence d'air. Les méthodes de séchage standard peuvent entraîner une dégradation thermo-oxydative, où la chaîne polymère se décompose.

En fonctionnant sous vide, l'oxygène est retiré de la chambre. Cela permet au matériau de sécher sans s'oxyder, préservant ainsi l'intégrité chimique de la matrice PES.

Préservation de l'alignement des matériaux

Les gâteaux de filtration composites reposent souvent sur un alignement interne spécifique des fibres ou des particules. Le séchage à haute température ou l'ébullition agressive peuvent perturber cette structure délicate.

Le séchage sous vide est un processus plus doux qui stabilise le matériau. Il garantit que l'alignement initial reste intact, verrouillant les propriétés physiques prévues du matériau avant l'étape de consolidation finale.

Comprendre les compromis

Vitesse du processus vs Qualité du matériau

Bien que le séchage sous vide assure une qualité supérieure, il s'agit généralement d'un processus plus lent par rapport au séchage par convection à air forcé. Le taux de transfert de chaleur sous vide est plus faible, ce qui signifie que le temps de cycle pour atteindre un séchage complet peut être plus long.

Complexité de l'équipement

Le séchage sous vide nécessite des équipements plus sophistiqués, notamment des pompes à vide et des chambres étanches. Cela entraîne des exigences de maintenance et des coûts de capital plus élevés par rapport aux étuves de laboratoire standard.

Limitations du traitement par lots

Les étuves sous vide fonctionnent généralement par lots plutôt que par lignes continues. Cela peut créer un goulot d'étranglement dans les environnements de fabrication à haut débit, nécessitant une planification minutieuse pour correspondre à la cadence de la presse à chaud.

Faire le bon choix pour votre objectif

Pour déterminer à quel point vous devez contrôler les paramètres de séchage sous vide, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est la densité structurelle : Priorisez la durée du cycle de séchage pour garantir zéro humidité résiduelle, car même des traces provoqueront des vides lors du pressage à chaud.

- Si votre objectif principal est la stabilité chimique : Priorisez la profondeur du vide pour minimiser la présence d'oxygène, en veillant à ce que la matrice PES ne subisse aucune dégradation oxydative.

- Si votre objectif principal est l'alignement microscopique : Concentrez-vous sur le maintien d'une basse température tout au long de la phase de séchage pour éviter toute agitation thermique susceptible de perturber l'orientation des particules.

Une préparation adéquate dans l'étuve sous vide est le facteur déterminant entre un composite haute performance et un composant défectueux.

Tableau récapitulatif :

| Avantage clé | Mécanisme dans l'étuve sous vide | Impact sur le composite final |

|---|---|---|

| Prévention des vides | Élimine l'humidité/les solvants à bas points d'ébullition | Structure de haute densité avec zéro pore interne |

| Contrôle de l'oxydation | Élimine l'oxygène de l'environnement de séchage | Préserve l'intégrité chimique des matrices sensibles comme le PES |

| Stabilité structurelle | Le séchage doux empêche l'agitation thermique | Maintient un alignement précis des fibres et des particules |

| Protection thermique | Évaporation à basse température | Prévient la décomposition et la dégradation des chaînes polymères |

Optimisez votre processus composite avec KINTEK

Assurez l'intégrité structurelle et la stabilité chimique de vos matériaux haute performance grâce à des solutions thermiques de précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des étuves sous vide, des étuves à moufle, des fours tubulaires, des fours rotatifs et des systèmes CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire ou industrielles.

Ne laissez pas l'humidité résiduelle ou la dégradation oxydative compromettre vos résultats. Contactez nos experts techniques dès aujourd'hui pour trouver la solution de séchage parfaite pour votre flux de travail de fabrication de composites !

Guide Visuel

Références

- Farooq Ahmad, Abdul Aal Zuhayr Al-Khazaal. Machine Learning-assisted Prediction and Optimization of Exergy Efficiency and Destruction of Cumene Plant under Uncertainty. DOI: 10.48084/etasr.6654

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les exigences techniques qu'un four doit respecter pour le durcissement de l\'Inconel 718 ? Maîtriser le vieillissement et le refroidissement de précision

- Comment la perte de chaleur se produit-elle dans l'isolation des fours sous vide ? Deux voies qui drainent l'efficacité

- Quel niveau de vide est requis pour le recuit du CP-Ti ? Atteindre 2,8 x 10^-6 Torr pour une pureté maximale

- Quel rôle joue un four sous vide dans la préparation des électrodes ? Optimiser les performances et l'adhérence des batteries lithium-ion

- Quel est le rôle principal d'un four de fusion sous vide dans le processus de récupération du magnésium élémentaire des scories ? | Obtenir une récupération de métal de haute pureté

- Pourquoi utiliser un four de recuit à haute température pour le traitement thermique de l'alliage Fe–32Ni ? Atteindre la cohérence microstructurale

- Quel rôle joue un four de fusion sous vide dans la fusion d'alliages Zn-Mg-Mn ? Assurer une haute pureté et précision

- Comment la conductivité thermique du graphite améliore-t-elle les performances des fours sous vide ? Obtenez une uniformité thermique supérieure