La pression uniaxiale agit comme un catalyseur mécanique essentiel qui accélère le processus de frittage au-delà de ce que l'énergie thermique seule peut accomplir. Dans un four de pressage à chaud sous vide à tube de carbone, cette pression force physiquement les particules de céramique les unes contre les autres, abaissant efficacement la température requise pour la densification et permettant l'élimination des vides microscopiques qui détruiraient autrement la transparence optique.

Idée clé L'application de la pression uniaxiale résout le conflit fondamental du traitement des céramiques : atteindre une densité proche de la théorique sans utiliser de chaleur excessive. En pilotant mécaniquement la densification, vous pouvez éliminer les pores diffusant la lumière tout en maintenant une structure à grains fins, un équilibre pratiquement impossible à atteindre avec un frittage sans pression seul.

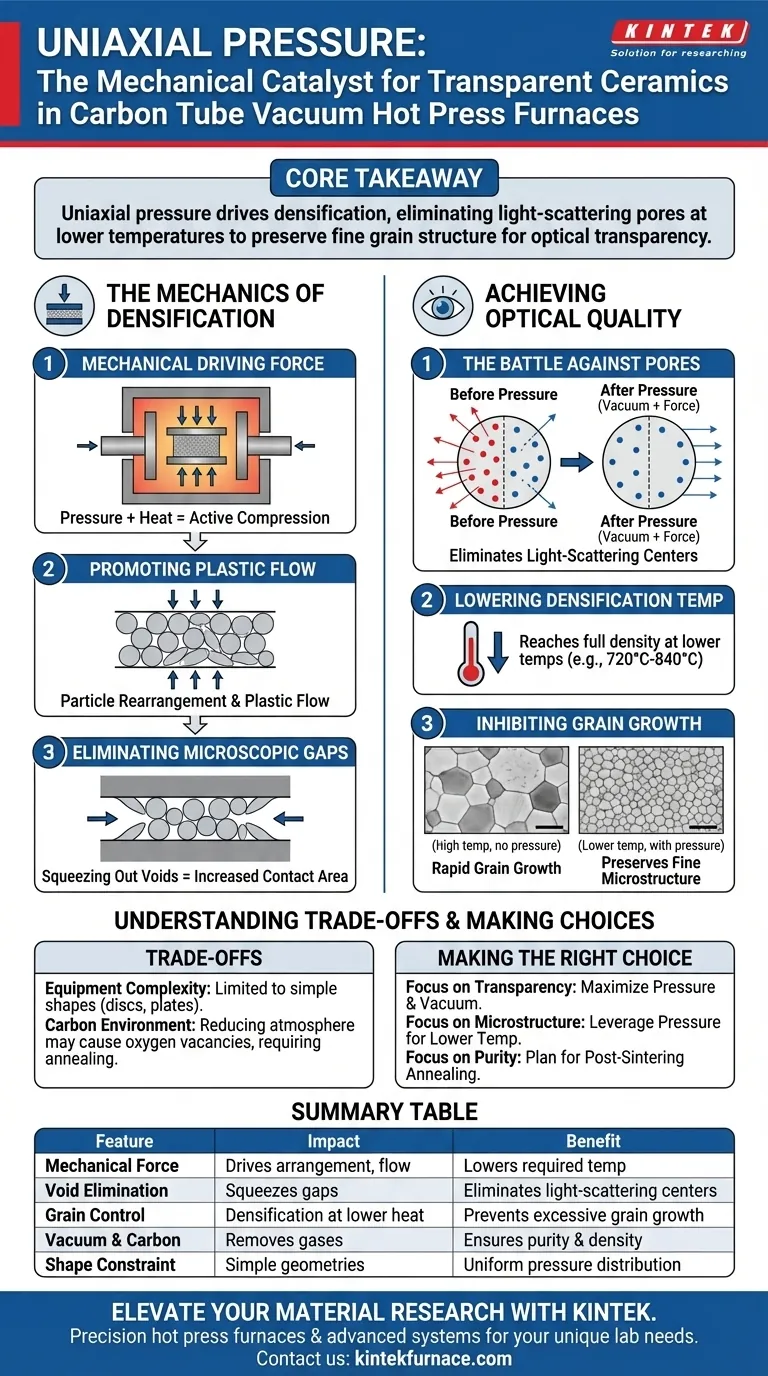

La mécanique de la densification

La force motrice mécanique

Dans le frittage standard, la chaleur est la principale source d'énergie pour fusionner les particules. Dans un four de pressage à chaud sous vide, la pression uniaxiale fournit une force motrice mécanique supplémentaire. Cette force complète l'énergie thermique, comprimant activement le matériau plutôt que de reposer uniquement sur la diffusion atomique.

Promotion du flux plastique

La pression appliquée induit un flux plastique et un réarrangement des particules au sein de la poudre céramique. Cela signifie que les particules individuelles sont physiquement déplacées et déformées pour s'ajuster plus étroitement, emboîtant efficacement la microstructure.

Élimination des espaces microscopiques

En forçant cette déformation microscopique, la pression élimine efficacement les vides internes. Cela augmente considérablement la zone de contact effective, permettant une liaison plus rapide et plus complète entre les particules.

Obtenir une qualité optique

La lutte contre les pores

Pour qu'une céramique soit transparente, elle doit être pratiquement exempte de porosité ; même les minuscules pores agissent comme des centres de diffusion de la lumière, rendant le matériau opaque. La combinaison d'un vide poussé (pour éliminer les gaz interstitiels) et d'une pression mécanique (pour fermer les vides) est la méthode principale pour éliminer ces pores résiduels.

Abaissement de la température de densification

Peut-être que le rôle le plus important de la pression est qu'elle abaisse la température requise pour atteindre la pleine densité. Parce que la force mécanique fait une partie du travail, la céramique crée un "corps vert" dense à des températures significativement plus basses (par exemple, 720°C-840°C pour certains matériaux) que celles requises dans le frittage sans pression.

Inhibition de la croissance des grains

Il existe un lien direct entre la température et la taille des grains : des températures plus élevées entraînent généralement une croissance des grains rapide et incontrôlée. En permettant le frittage à des températures plus basses, la pression uniaxiale inhibe la croissance excessive des grains. Cela préserve la microstructure fine nécessaire à une résistance mécanique et une clarté optique supérieures.

Comprendre les compromis

Complexité de l'équipement et débit

Bien qu'efficace, l'introduction de la pression uniaxiale limite la géométrie des pièces que vous pouvez produire. Contrairement au frittage sans pression, qui peut gérer des formes complexes, le pressage à chaud est généralement limité à des formes simples comme des disques ou des plaques en raison des contraintes du moule et de la direction de la force.

L'environnement carboné

L'aspect "Tube de carbone" du four introduit une atmosphère réductrice. Alors que la pression atteint la densité, le vide et l'environnement carboné peuvent dépouiller l'oxygène du réseau, créant des lacunes d'oxygène ou des centres colorés.

- Remarque : Cela nécessite souvent une étape de post-traitement (recuit dans une atmosphère d'air) pour réoxyder le matériau et restaurer la pleine transparence.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de frittage, considérez vos objectifs spécifiques :

- Si votre objectif principal est la transparence optique : Privilégiez des niveaux de pression et de vide élevés pour éliminer tous les pores résiduels et les centres de diffusion de la lumière.

- Si votre objectif principal est le contrôle microstructural : Utilisez la pression pour réduire les températures maximales de frittage, en veillant à ce que les grains restent petits et uniformes.

- Si votre objectif principal est la pureté du matériau : Soyez prêt à recuire vos échantillons après le frittage pour corriger les déficiences en oxygène causées par l'environnement vide-carbone.

La pression uniaxiale n'est pas seulement un outil de compactage ; c'est le levier qui vous permet de découpler la densité de la température, vous donnant un contrôle précis sur les propriétés optiques de votre céramique finale.

Tableau récapitulatif :

| Caractéristique | Impact sur les céramiques transparentes | Avantage |

|---|---|---|

| Force mécanique | Pilote le réarrangement des particules et le flux plastique | Abaisse la température de frittage requise |

| Élimination des vides | Élimine les espaces internes microscopiques par pression | Élimine les centres de diffusion de la lumière |

| Contrôle des grains | Permet la densification à moindre chaleur | Prévient la croissance excessive des grains |

| Vide et carbone | Élimine les gaz interstitiels/atmosphère réductrice | Assure la pureté et la densité du matériau |

| Contrainte de forme | Limité aux disques/plaques/géométries simples | Distribution uniforme de la pression |

Élevez votre recherche de matériaux avec KINTEK

La précision de la pression et de la température est la clé pour maîtriser la transparence optique. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, y compris des fours de pressage à chaud avancés entièrement personnalisables pour vos besoins de laboratoire uniques.

Que vous visiez une densité proche de la théorique ou un contrôle microstructural précis, notre équipe d'ingénierie fournit les outils spécialisés pour vous aider à réussir. Contactez-nous dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels types de matériaux avancés peuvent être préparés à l'aide d'une presse sous vide ? Libérez la fabrication haute performance

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- À quoi sert une presse à vide ? Obtenez un collage et une transformation des matériaux sans défaut

- Quelles sont les caractéristiques de contrôle d'un four de pressage à chaud sous vide ? Un contrôle de précision pour le traitement des matériaux avancés

- Qu'est-ce qu'une presse à chaud sous vide et quelle est sa fonction principale ? Débloquez le traitement des matériaux avancés

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) ? Amélioration de la densification et des performances thermoélectriques du Cu2Se

- Quels sont les principaux avantages de l'utilisation d'un four à pressage à chaud sous vide ? Libérez la résistance maximale pour les composites SiC/ZTA

- Comment les presses à vide sont-elles utilisées dans les industries aérospatiale et automobile ? Améliorer les performances avec des composites légers