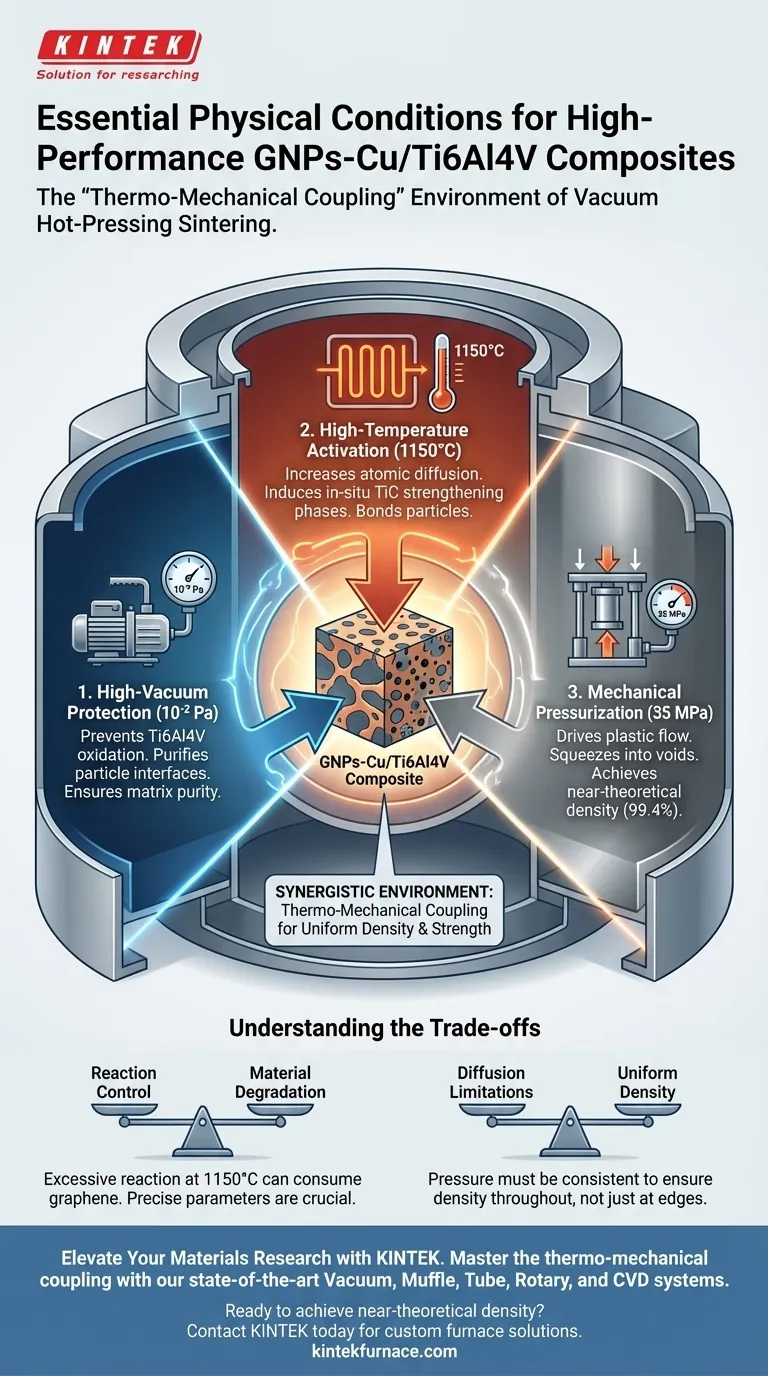

Le four de frittage par pressage à chaud sous vide crée un environnement critique de « couplage thermo-mécanique » caractérisé par trois conditions physiques spécifiques : un vide poussé ($10^{-2}$ Pa), une température élevée (1150°C) et une pression mécanique substantielle (35 MPa). Ces conditions sont essentielles pour le traitement des composites GNPs-Cu/Ti6Al4V afin d'empêcher l'oxydation rapide de la matrice d'alliage de titane tout en forçant le matériau à atteindre une densité proche de la théorie par déformation plastique.

Point clé à retenir Le défi fondamental dans la fabrication de composites à base de titane est d'équilibrer la densification avec la pureté chimique. Le four de pressage à chaud sous vide résout ce problème en utilisant la pression mécanique pour fermer physiquement les pores et le vide pour prévenir l'oxydation, permettant à l'énergie thermique de lier les particules et de générer des phases de renforcement sans dégrader la matrice.

L'environnement physique synergique

Pour préparer des composites haute performance, en particulier ceux avec une matrice d'alliage de titane (Ti6Al4V) renforcée par des nanoplaquettes de graphène (GNP) et du cuivre (Cu), l'équipement doit maintenir un équilibre délicat de trois forces.

1. Protection sous vide poussé ($10^{-2}$ Pa)

La menace la plus immédiate pour les alliages de titane à haute température est l'oxydation. Le titane est très réactif ; même des traces d'oxygène peuvent former des couches d'oxyde fragiles qui ruinent les propriétés mécaniques du matériau.

Prévention de l'oxydation de la matrice Le four établit un environnement sous vide de $10^{-2}$ Pa. Cela élimine efficacement l'oxygène de la chambre, garantissant que la matrice Ti6Al4V conserve sa pureté et ses caractéristiques métalliques pendant le cycle de chauffage.

Purification de l'interface Au-delà de la prévention de l'oxydation, le vide aide à évacuer les gaz adsorbés et les impuretés volatiles piégées dans les interstices de la poudre. Cette purification est essentielle pour assurer une mouillabilité élevée et un contact au niveau atomique entre la matrice et les phases de renforcement.

2. Couplage thermo-mécanique

L'avantage unique de cet équipement est l'application simultanée de chaleur et de pression, souvent appelée « champ de couplage thermo-mécanique ».

Activation à haute température (1150°C) Le four chauffe le composite à 1150°C. À cette température, les vitesses de diffusion atomique augmentent considérablement, permettant aux particules de poudre de se lier. De manière cruciale, cette énergie thermique induit la génération in-situ de phases de renforcement, spécifiquement du carbure de titane (TiC). Cela se produit lorsque le titane réagit continuellement avec les sources de carbone disponibles (telles que les GNP), créant un composite plus dur et plus rigide.

Pressurisation mécanique (35 MPa) Alors que la chaleur ramollit le matériau, la pression est nécessaire pour le densifier. Le four applique une pression mécanique de 35 MPa. Cette force entraîne la déformation plastique des particules de poudre, les comprimant physiquement dans les vides et les espaces. Ce mécanisme est responsable de l'obtention de densités relatives allant jusqu'à 99,4 %, éliminant efficacement la porosité qui, autrement, affaiblirait la pièce finale.

Comprendre les compromis

Bien que le pressage à chaud sous vide soit efficace, le processus implique des compromis inhérents qui doivent être gérés pour assurer la qualité du composite.

Contrôle de la réaction contre dégradation du matériau

La température élevée (1150°C) favorise la formation de TiC, qui renforce le matériau. Cependant, c'est une arme à double tranchant. Une réaction excessive entre la matrice de titane et les nanoplaquettes de graphène (GNP) peut consommer le graphène, détruisant le renforcement même que vous essayez d'introduire. Les paramètres du processus doivent être précis pour permettre la liaison sans épuiser le renforcement.

Limitations de diffusion

Contrairement à la coulée en phase liquide, il s'agit principalement d'un processus en phase solide ou semi-solide. La densification dépend fortement de la diffusion atomique et de la déformation plastique. Si la pression est appliquée de manière inégale ou si le « temps de maintien » est insuffisant, le centre du composite peut rester poreux tandis que les bords sont denses. La pression mécanique (35 MPa) doit être maintenue de manière constante pour assurer une densité uniforme dans toute la pièce.

Faire le bon choix pour votre objectif

Lors de la configuration d'un cycle de pressage à chaud sous vide pour les GNP-Cu/Ti6Al4V, priorisez vos paramètres en fonction de la métrique de performance spécifique que vous devez maximiser.

- Si votre objectif principal est la densité maximale (élimination de la porosité) : Privilégiez le maintien de la pression mécanique de 35 MPa pendant le temps de maintien à haute température pour forcer la déformation plastique dans chaque vide.

- Si votre objectif principal est la résistance interfaciale : Assurez-vous que le niveau de vide est strictement maintenu à $10^{-2}$ Pa ou mieux pour éliminer tous les oxydes, permettant une diffusion atomique vierge entre le Cu/GNP et la matrice Ti.

- Si votre objectif principal est la dureté/le renforcement : Contrôlez soigneusement le profil de température de 1150°C ; une exposition thermique plus élevée ou plus longue augmentera la formation de TiC, augmentant la dureté mais potentiellement réduisant la ductilité.

Le succès dans la fabrication de ces composites repose sur la synchronisation précise de la pureté du vide, de l'énergie thermique et de la force mécanique pour entraîner la diffusion tout en protégeant la matrice réactive.

Tableau récapitulatif :

| Paramètre physique | Valeur requise | Rôle critique dans la fabrication de composites |

|---|---|---|

| Niveau de vide | $10^{-2}$ Pa | Prévient l'oxydation du Ti6Al4V et purifie les interfaces des particules. |

| Température | 1150°C | Augmente la diffusion atomique et induit des phases de renforcement TiC in-situ. |

| Pression mécanique | 35 MPa | Entraîne la déformation plastique pour atteindre une densité proche de la théorie (99,4 %). |

| État du système | Thermo-mécanique | Synchronise la chaleur et la force pour éliminer la porosité sans dégradation. |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est non négociable lorsqu'il s'agit de matrices réactives comme le titane et de renforts avancés comme le graphène. Soutenu par la R&D et la fabrication expertes, KINTEK propose des systèmes de pointe de vide, étuve, tube, rotatifs et CVD conçus pour maîtriser le couplage thermo-mécanique requis par vos composites.

Que vous ayez besoin d'un four de pressage à chaud sous vide spécialisé ou d'un système haute température personnalisable pour des besoins de laboratoire uniques, notre équipement garantit une densité, une pureté et des performances constantes.

Prêt à atteindre une densité proche de la théorie dans votre prochain projet ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Qu'est-ce que le frittage activé à chaud et quels en sont les avantages ? Obtenez une densification supérieure des matériaux avec efficacité

- Quels sont les principaux avantages du SPS industriel par rapport au pressage à chaud sous vide pour le Ti-6Al-4V ? Obtenir une microstructure supérieure

- Quelles sont les étapes clés du pressage à chaud sous vide ? Obtenir des matériaux à haute densité pour des applications exigeantes

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Pourquoi un contrôle précis de la température est-il essentiel pour le four à pressage à chaud sous vide ? Optimisation des composites Ti-Al3Ti

- Comment la précision du contrôle de la température affecte-t-elle la qualité des céramiques CsPbBr3-CaF2 ? Maîtriser le procédé de frittage à froid

- Pourquoi les matériaux de moule dans les systèmes FAST/SPS doivent-ils posséder une résistance mécanique élevée ? Assurer la sécurité et la précision

- Quelles sont les principales applications de la technologie de la presse à vide ? Réalisez un collage et un façonnage de matériaux supérieurs