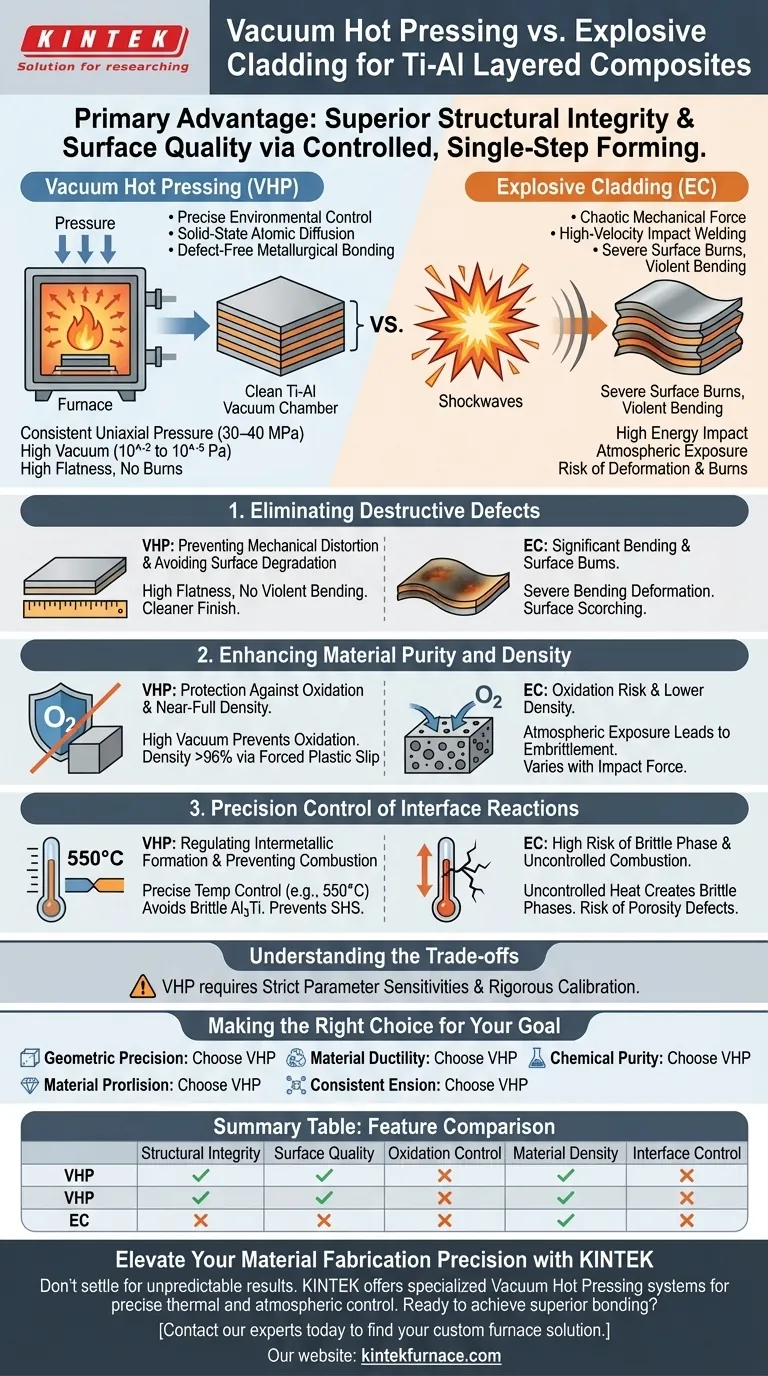

Le principal avantage de l'utilisation d'un four de pressage à chaud sous vide pour les composites stratifiés Ti-Al est la capacité d'obtenir une intégrité structurelle et une qualité de surface supérieures grâce à un processus de formage contrôlé en une seule étape. Contrairement au placage explosif, qui utilise un impact à haute vitesse, le pressage à chaud sous vide évite les brûlures de surface sévères et la déformation par flexion violente, livrant un produit final avec une planéité élevée et une liaison d'interface uniforme.

Point clé : Le pressage à chaud sous vide remplace la force mécanique chaotique du placage explosif par un contrôle environnemental précis, permettant une liaison métallurgique sans défaut par diffusion atomique à l'état solide plutôt que par soudage par impact.

Élimination des défauts destructeurs

Cette section aborde la qualité physique du composite, en se concentrant sur la réduction des défauts macroscopiques inhérents aux méthodes explosives.

Prévention de la déformation mécanique

Le placage explosif repose sur des ondes de choc qui peuvent provoquer une déformation substantielle des couches métalliques. Le pressage à chaud sous vide applique une pression mécanique uniaxiale constante (par exemple, 30–40 MPa). Cela garantit que le stratifié final conserve une planéité élevée sans la flexion violente associée au traitement explosif.

Éviter la dégradation de la surface

La haute énergie du placage explosif peut brûler ou endommager la surface du matériau. Le pressage à chaud s'effectue dans un environnement thermique contrôlé, éliminant le risque de brûlures de surface. Il en résulte une finition plus propre qui nécessite moins d'usinage ou de correction post-traitement.

Amélioration de la pureté et de la densité des matériaux

Bien que le placage explosif lie les matériaux instantanément, il manque du contrôle environnemental nécessaire pour les métaux réactifs comme le titane.

Protection contre l'oxydation

La poudre et les feuilles de titane sont extrêmement sensibles à l'oxygène, qui provoque la fragilisation. L'environnement sous vide poussé (par exemple, 10^-2 à 10^-5 Pa) empêche l'oxydation pendant la phase de chauffage. Cela garantit que les propriétés mécaniques du titane restent intactes par la contamination par l'oxygène.

Obtention d'une densité quasi complète

Le frittage standard laisse souvent des pores, résultant en une densité plus faible (environ 71%). La combinaison de la chaleur et du glissement plastique forcé de la pression mécanique exclut les pores et les espaces internes. Cela permet au composite de s'approcher d'un état de densité complète (dépassant souvent 96 %) avec un contact microscopique étroit entre les couches.

Contrôle de précision des réactions interfaciales

L'avantage le plus critique du four est la capacité d'affiner l'interaction chimique entre les couches, ce qui est difficile à contrôler dans le placage explosif.

Régulation de la formation d'intermétalliques

La liaison entre le titane et l'aluminium dépend fortement de la température ; une chaleur excessive crée des phases fragiles. Le contrôle précis du four vous permet de maintenir les températures aux points de liaison optimaux (par exemple, 550 °C) tout en évitant les seuils plus élevés (par exemple, 600 °C) où des composés fragiles d'Al3Ti se forment. Cela évite les fissures et la réduction de la plasticité souvent observées lorsque les températures de réaction sont incontrôlées.

Prévention de la combustion incontrôlée

Des fenêtres de température spécifiques déterminent le mécanisme de réaction. Une réaction semi-solide contrôlée produit une structure dense, tandis qu'un léger dépassement peut déclencher la Synthèse à Haute Température Auto-Propagée (SHS). La capacité du four à "verrouiller" la fenêtre de réaction empêche ces réactions de combustion, qui autrement conduiraient à des défauts de porosité importants.

Comprendre les compromis

Bien que le pressage à chaud sous vide offre une qualité supérieure, il introduit des sensibilités de processus strictes qui doivent être gérées.

Sensibilité aux écarts de paramètres

Contrairement à la nature "basée sur la force" du placage explosif, le pressage à chaud est scientifiquement délicat. Comme indiqué, un écart de température de seulement 45 °C (par exemple, de 665 °C à 710 °C) peut faire passer le processus d'une liaison réussie à une réaction de combustion pleine de défauts. Les opérateurs doivent maintenir un étalonnage rigoureux de l'équipement pour éviter la dégradation des performances du matériau causée par un dépassement de température.

Faire le bon choix pour votre objectif

Le pressage à chaud sous vide est le choix supérieur lorsque les performances du matériau et la précision géométrique sont non négociables.

- Si votre objectif principal est la précision géométrique : Choisissez le pressage à chaud sous vide pour garantir une planéité élevée et éviter la déformation par flexion typique de l'impact explosif.

- Si votre objectif principal est la ductilité du matériau : Fiez-vous au contrôle précis de la température du four pour empêcher la formation d'intermétalliques fragiles d'Al3Ti qui provoquent des fissures.

- Si votre objectif principal est la pureté chimique : Exploitez l'environnement sous vide pour empêcher l'oxydation des couches de titane et éliminer les impuretés volatiles.

En privilégiant le contrôle environnemental sur la force mécanique, le pressage à chaud sous vide transforme le processus volatil de combinaison de métaux réactifs en une capacité de fabrication prévisible et de haute précision.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud sous vide | Placage explosif |

|---|---|---|

| Intégrité structurelle | Planéité élevée ; pas de flexion | Déformation par flexion importante |

| Qualité de surface | Pas de brûlures ; finition propre | Risque de brûlures de surface sévères |

| Contrôle de l'oxydation | Environnement sous vide poussé | Exposition atmosphérique |

| Densité du matériau | Densité quasi complète (>96%) | Varie selon la force d'impact |

| Contrôle de l'interface | Régulation précise des intermétalliques | Risque élevé de formation de phases fragiles |

Élevez la précision de votre fabrication de matériaux avec KINTEK

Ne vous contentez pas des résultats imprévisibles du placage explosif. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de pressage à chaud sous vide, des fours à moufle, à tube, rotatifs et CVD, tous personnalisables selon vos besoins uniques de recherche ou de production. Nos solutions à haute température fournissent le contrôle thermique et atmosphérique précis requis pour éliminer les phases fragiles et prévenir l'oxydation des métaux réactifs comme le titane.

Prêt à obtenir une liaison supérieure et une densité quasi complète ?

Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages de la technologie de presse sous vide dans les processus de formage des métaux ? Atteindre Précision et Efficacité dans le Formage des Métaux

- Pourquoi le graphite à haute résistance est-il sélectionné pour le pressage à chaud sous vide des alliages thermoélectriques ? Expert en haute température

- Comment l'environnement sous vide fourni par un four de frittage sous vide protège-t-il les performances des composites Fe-Cu-Ni-Sn-VN ? Atteindre une densification et une résistance à l'usure supérieures

- Comment la pression uniaxiale appliquée par un four de frittage sous vide affecte-t-elle la microstructure des matériaux ZrC-SiC ?

- Quels sont les avantages d'utiliser des fours de pressage à chaud sous vide par rapport aux fours traditionnels ? Atteignez une qualité et des performances matérielles supérieures

- Quel rôle joue un système de frittage par plasma pulsé (SPS) dans la préparation de matériaux massifs Al0.3CoCrFeNiMo0.75 ?

- Comment le pressage isostatique à chaud sous vide améliore-t-il les propriétés des matériaux ? Obtenez des matériaux plus denses et plus résistants avec précision

- Quel rôle jouent les moules en graphite de haute résistance pendant le SPS ? Densification des composites Mo-Cr-Y