Essentiellement, le dépôt chimique en phase vapeur (CVD) est le processus fondamental utilisé pour fabriquer les films ultra-minces et de haute pureté qui alimentent nos technologies les plus avancées. Ses applications vont des microprocesseurs de votre smartphone et des capteurs de votre voiture à la création de diamants synthétiques et de cellules photovoltaïques de nouvelle génération.

La valeur fondamentale du CVD est sa capacité à déposer des matériaux couche atomique par couche atomique. Ce contrôle précis permet la création de films minces exceptionnellement purs et performants, qui sont les éléments constitutifs essentiels des industries des semi-conducteurs, de l'électronique et des matériaux avancés.

Comment le CVD rend la technologie moderne possible

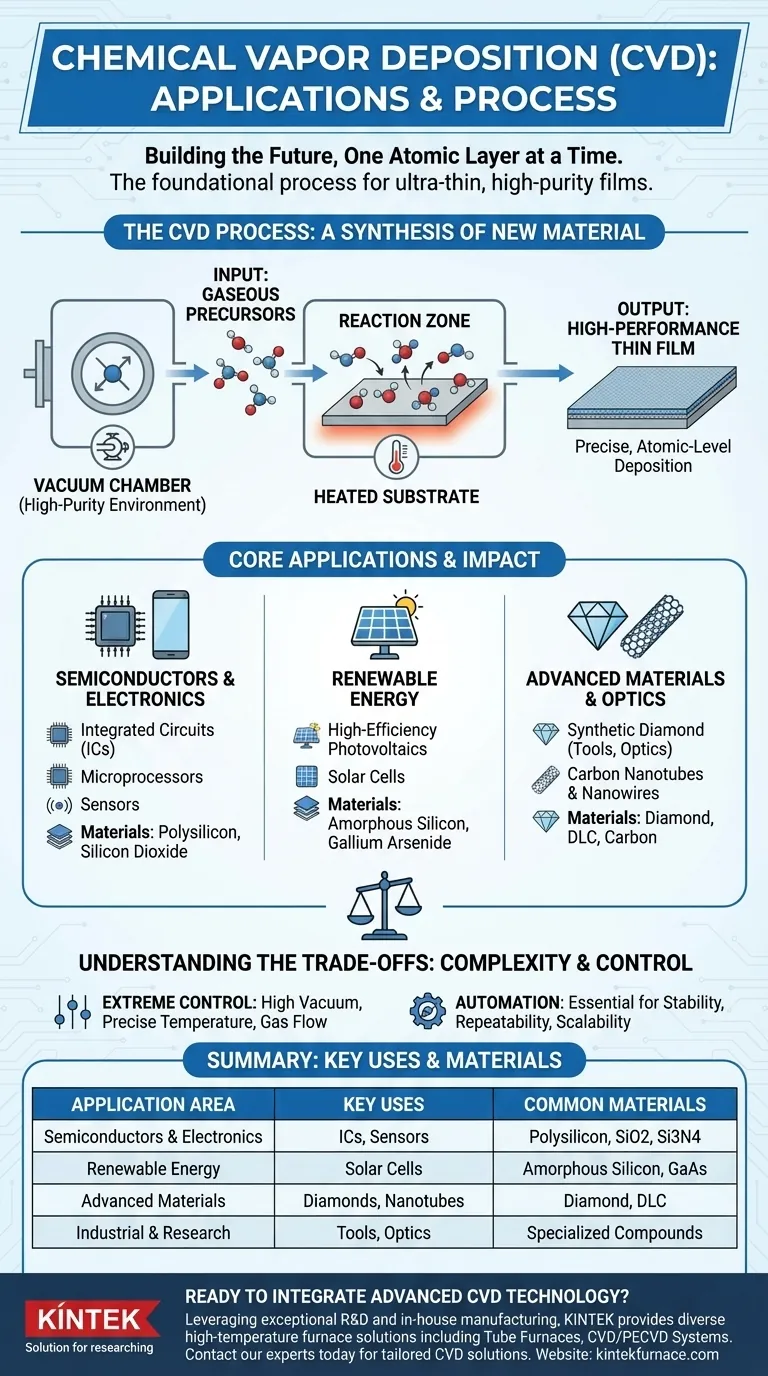

Le dépôt chimique en phase vapeur est une méthode réalisée sous vide très contrôlé, bien en dessous de la pression atmosphérique. Le processus n'est pas simplement un "revêtement" au sens traditionnel du terme ; c'est une synthèse de nouveau matériau directement sur une surface.

Le processus de dépôt

Un substrat, qui est le matériau de base à revêtir, est placé à l'intérieur de la chambre à vide. Des molécules gazeuses, appelées précurseurs, sont ensuite introduites dans la chambre.

Ces précurseurs réagissent ou se décomposent au contact du substrat chauffé. La réaction chimique laisse derrière elle un matériau solide, formant un film mince et durable sur la surface du substrat, une couche d'atomes ou de molécules à la fois.

Atteindre la pureté et la performance

Parce que ce processus se déroule dans un environnement sous vide poussé, la contamination de l'atmosphère est minimisée. Il en résulte des films minces d'une qualité et d'une pureté extrêmement élevées, ce qui est essentiel pour des applications comme la microélectronique où même la plus petite impureté peut entraîner la défaillance d'un appareil.

Application principale : l'industrie des semi-conducteurs

L'utilisation la plus répandue et la plus critique du CVD est la fabrication de dispositifs semi-conducteurs. C'est une étape fondamentale dans la production de pratiquement tous les circuits intégrés (CI) modernes.

Construction de circuits intégrés (CI)

Le CVD est utilisé pour déposer divers matériaux qui forment les structures complexes et stratifiées d'une micropuce. Cela inclut le dépôt de couches de polysilicium, de dioxyde de silicium et d'autres composés qui agissent comme conducteurs, isolants et grilles pour les transistors.

Alimenter le photovoltaïque

La technologie est également vitale pour la création de cellules solaires. Le CVD est utilisé pour déposer des films de polysilicium amorphe ou d'autres matériaux comme l'arséniure de gallium, qui sont essentiels pour convertir efficacement la lumière du soleil en électricité.

Expansion vers les matériaux avancés et l'optique

Au-delà des semi-conducteurs conventionnels, les techniques CVD spécialisées permettent la création de matériaux aux propriétés uniques qui seraient difficiles, voire impossibles à produire autrement.

Diamant synthétique et nanostructures de carbone

Les systèmes CVD à plasma micro-ondes sont spécifiquement conçus pour "faire croître" des films de diamant polycristallin ou monocristallin. Ces films de diamant synthétique ont des applications dans les outils de coupe industriels, l'optique et l'électronique avancée en raison de leur dureté extrême et de leur conductivité thermique.

Ce même processus peut être adapté pour produire des nanotubes de carbone et des nanofils, des matériaux dotés d'une résistance et de propriétés électriques extraordinaires utilisés dans la recherche, l'électronique et la médecine.

Une large empreinte industrielle

Ces matériaux avancés trouvent des utilisations dans un éventail surprenant de secteurs, y compris l'optique, la technologie des micro-ondes, la micromécanique, le traitement des matériaux et même l'électrochimie.

Comprendre les compromis : la complexité du CVD

La précision du CVD a un coût en termes de complexité. Le processus nécessite un investissement important en équipement et un contrôle opérationnel strict pour obtenir les résultats souhaités.

Le besoin d'un contrôle extrême

Les systèmes CVD doivent maintenir un vide poussé avec de très faibles fuites pour éviter la contamination. Le processus est très sensible à des variables comme la pression, les débits de gaz et surtout la température, qui doit souvent être mesurée avec des pyromètres de haute précision à des plages dépassant 2000°C.

L'automatisation est essentielle

En raison du nombre de variables critiques, les systèmes CVD modernes sont entièrement automatisés. Cela garantit la stabilité du plasma et le dépôt précis et reproductible des films, mais cela souligne également la sophistication technique requise pour faire fonctionner et entretenir l'équipement.

Faire le bon choix pour votre industrie

L'application spécifique du CVD dépend entièrement du résultat souhaité, des biens de consommation produits en masse aux matériaux de recherche hautement spécialisés.

- Si votre objectif principal est l'électronique grand public et automobile : Le CVD est le processus non négociable pour la fabrication des CI, capteurs et microprocesseurs centraux qui alimentent les smartphones, les objets connectés et les systèmes de contrôle des véhicules.

- Si votre objectif principal est l'énergie renouvelable : Le CVD est essentiel pour produire les films photovoltaïques à haute efficacité utilisés dans les panneaux solaires modernes.

- Si votre objectif principal est la recherche et les matériaux avancés : Les techniques CVD spécialisées sont la clé du développement de matériaux de nouvelle génération comme les diamants synthétiques, les nanotubes de carbone et les revêtements optiques spécialisés.

En fin de compte, le dépôt chimique en phase vapeur est moins une application unique qu'une technologie fondamentale qui rend possible une grande partie de notre monde moderne.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés du CVD | Matériaux couramment déposés |

|---|---|---|

| Semi-conducteurs et électronique | Fabrication de circuits intégrés (CI), microprocesseurs, capteurs | Polysilicium, dioxyde de silicium, nitrure de silicium |

| Énergie renouvelable | Production de cellules solaires à haute efficacité (photovoltaïque) | Silicium amorphe, arséniure de gallium |

| Matériaux avancés | Création de diamants synthétiques, nanotubes de carbone, revêtements optiques | Diamant, nanotubes de carbone, DLC |

| Industriel et recherche | Outils de coupe, optique, micromécanique, électrochimie | Divers composés spécialisés |

Prêt à intégrer la technologie CVD avancée dans votre R&D ou votre ligne de production ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours tubulaires, des systèmes CVD/PECVD et des fours sous vide et sous atmosphère, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques pour le dépôt de films minces.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CVD sur mesure peuvent accélérer le succès de votre projet.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température