Les installations de simulation d'oxydation par four tubulaire offrent une méthode contrôlée et fiable pour évaluer la durabilité à haute température en maintenant des débits de gaz stables et des compositions chimiques spécifiques sur de longues périodes, souvent jusqu'à 1000 heures. Cette précision permet aux chercheurs de reproduire et d'analyser avec précision les comportements complexes de dégradation des matériaux qui se produisent pendant le service réel à long terme.

En maintenant la stabilité environnementale sur de longues durées, ces installations révèlent des mécanismes de défaillance critiques—tels que le décollement de la couche d'oxyde et l'appauvrissement en chrome—qui sont souvent indétectables dans des expériences plus courtes ou moins contrôlées.

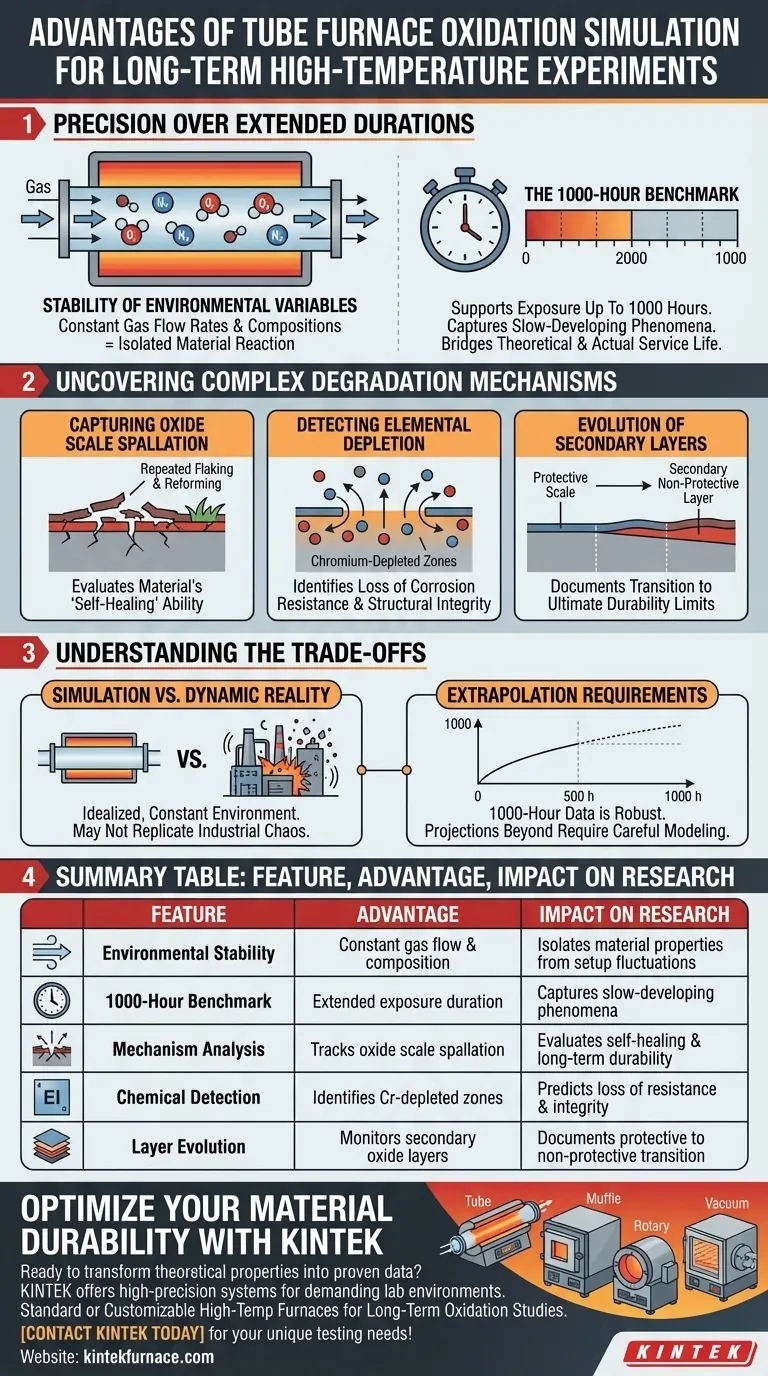

Précision sur de longues durées

Stabilité des variables environnementales

Le principal avantage d'une installation de four tubulaire est le contrôle rigoureux de l'environnement de test.

En maintenant des débits et des compositions de gaz stables, l'installation garantit que les conditions de test restent constantes. Cela isole la réaction du matériau à l'environnement, garantissant que la dégradation observée est due aux propriétés du matériau plutôt qu'aux fluctuations de la configuration de test.

La référence de 1000 heures

La dégradation des matériaux est souvent cumulative et non linéaire.

Ces installations prennent en charge des tests d'exposition d'une durée allant jusqu'à 1000 heures. Cette durée prolongée est essentielle pour observer des phénomènes à développement lent que les tests à court terme manqueraient inévitablement. Elle comble le fossé entre la résistance théorique et les performances réelles en service.

Découverte de mécanismes de dégradation complexes

Capture du décollement de la couche d'oxyde

Dans les applications du monde réel, les couches d'oxyde protectrices ne restent pas statiques ; elles se développent, se tendent et se brisent.

Les simulations par four tubulaire permettent d'observer le décollement répété de la couche d'oxyde. Cela imite le cycle où les couches protectrices s'écaillent et se reforment, fournissant des données sur la capacité du matériau à se "guérir" avec le temps ou s'il subira une attaque accélérée.

Détection de l'appauvrissement élémentaire

Les environnements à haute température provoquent souvent la migration ou l'évaporation d'éléments d'alliage vitaux.

Les simulations à long terme facilitent la formation et la détection de zones appauvries en chrome. L'identification de ces zones est essentielle, car la perte de chrome réduit considérablement la résistance à la corrosion et l'intégrité structurelle d'un matériau.

Évolution des couches secondaires

La chimie de surface d'un matériau change considérablement avec l'âge.

Ces installations capturent l'évolution des couches d'oxyde secondaires non protectrices. La documentation de la transition d'une couche protectrice à une couche non protectrice fournit une évaluation complète des limites ultimes de durabilité du matériau.

Comprendre les compromis

Simulation vs. réalité dynamique

Bien que la stabilité du débit de gaz soit un avantage pour la reproductibilité scientifique, c'est aussi une limitation.

Un four tubulaire crée un environnement idéalisé et constant. Il peut ne pas reproduire entièrement les fluctuations chaotiques, les vibrations mécaniques ou l'érosion particulaire présentes dans les opérations industrielles dynamiques.

Exigences d'extrapolation

Les tests sur 1000 heures fournissent un ensemble de données robuste, mais il n'est pas infini.

Pour les composants destinés à durer des dizaines de milliers d'heures, les chercheurs doivent toujours s'appuyer sur l'extrapolation. Les données recueillies sont très précises pour la période de test, mais la projection au-delà de la barre des 1000 heures nécessite une modélisation minutieuse.

Faire le bon choix pour votre objectif

Lorsque vous décidez si une simulation par four tubulaire est appropriée pour vos tests de matériaux, tenez compte de vos besoins analytiques spécifiques :

- Si votre objectif principal est l'analyse des mécanismes de défaillance : Utilisez ces installations pour isoler et identifier des causes de dégradation spécifiques, telles que l'appauvrissement en chrome ou le décollement, dans un environnement sans bruit.

- Si votre objectif principal est la modélisation de la durée de vie en service : Utilisez les données de stabilité sur 1000 heures pour valider les modèles prédictifs concernant la formation de couches d'oxyde secondaires.

En fin de compte, ces installations offrent la stabilité et la durée nécessaires pour transformer les propriétés théoriques des matériaux en données de durabilité éprouvées.

Tableau récapitulatif :

| Caractéristique | Avantage | Impact sur la recherche |

|---|---|---|

| Stabilité environnementale | Débit et composition de gaz constants | Isole les propriétés du matériau des fluctuations de la configuration |

| Référence de 1000 heures | Durée d'exposition prolongée | Capture les phénomènes à développement lent manqués par les tests courts |

| Analyse des mécanismes | Suit le décollement de la couche d'oxyde | Évalue la capacité d'auto-guérison et la durabilité à long terme |

| Détection chimique | Identifie les zones appauvries en chrome | Prédit la perte de résistance à la corrosion et d'intégrité |

| Évolution des couches | Surveille les couches d'oxyde secondaires | Documente la transition des couches protectrices aux couches non protectrices |

Optimisez la durabilité de vos matériaux avec KINTEK

Prêt à transformer les propriétés théoriques des matériaux en données de durabilité éprouvées ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD de haute précision conçus pour les environnements de laboratoire les plus exigeants. Que vous ayez besoin d'une configuration standard ou d'un four haute température entièrement personnalisable pour des études d'oxydation à long terme, nos solutions offrent la stabilité et le contrôle dont votre recherche a besoin.

Passez à l'étape suivante de votre analyse à haute température — Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de test uniques !

Guide Visuel

Références

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la procédure recommandée pour utiliser un four expérimental à tube à vide avec une atmosphère spécifique ? Maîtrisez le contrôle de précision pour vos expériences

- À quoi sert un four électrique horizontal ? Atteindre un traitement thermique précis dans des environnements contrôlés

- Comment un four tubulaire programmable facilite-t-il la transformation des matériaux Al/SiC ? Chauffage de précision pour les revêtements céramiques

- Quel est le rôle d'un four tubulaire sous vide lors de l'étape finale de traitement thermique des catalyseurs Fe3O4@CSAC ?

- Les fours tubulaires horizontaux peuvent-ils supporter des expériences sous atmosphère contrôlée ? Débloquez un traitement de matériaux précis

- Quelle est la longueur uniforme d'un four tubulaire ? Maximiser la stabilité thermique pour des résultats fiables

- Comment un four tubulaire de laboratoire à haute température contribue-t-il à la conversion des fibres électrotissées ? Aperçus d'experts

- Qu'est-ce qui rend les fours tubulaires indispensables dans les milieux universitaires et industriels ? Libérez le chauffage de précision pour les matériaux avancés