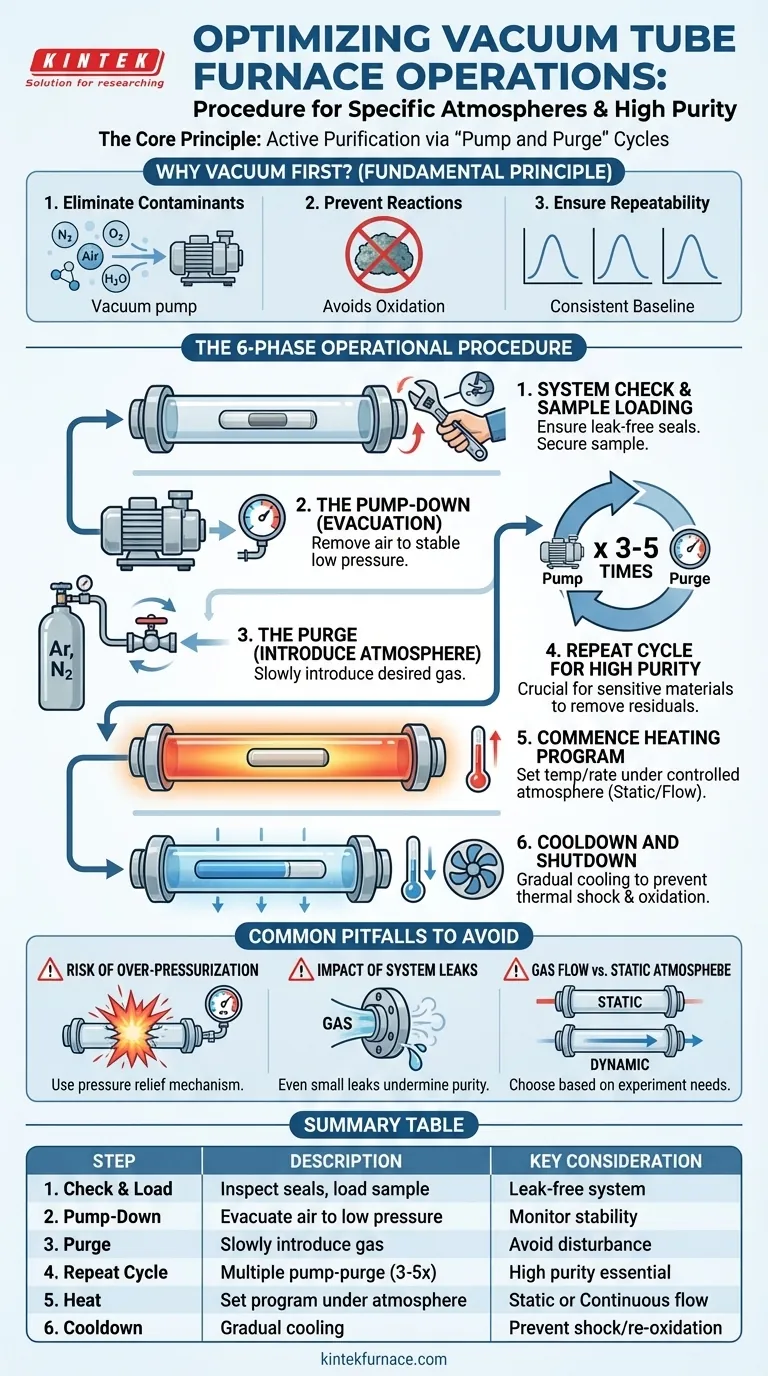

La procédure recommandée pour utiliser un four à tube à vide avec une atmosphère spécifique consiste d'abord à évacuer le tube du four à l'aide d'une pompe à vide. Une fois qu'un vide suffisant est atteint, vous introduisez ensuite lentement l'atmosphère désirée. Pour les applications nécessitant une grande pureté, ce processus d'évacuation et de remplissage avec le gaz cible doit être répété plusieurs fois pour éliminer systématiquement les contaminants atmosphériques résiduels.

Le principe fondamental n'est pas seulement de remplacer l'air, mais de purifier activement l'environnement interne. Un cycle répété de « pompage et purge » est la méthode la plus efficace pour minimiser les contaminants tels que l'oxygène et l'humidité, assurant ainsi l'intégrité et la répétabilité de votre expérience.

Le principe fondamental : pourquoi le vide en premier ?

Faire fonctionner un four tubulaire sous une atmosphère contrôlée nécessite d'éliminer l'air ambiant qui remplit le tube au départ. Le simple fait d'acheminer votre gaz cible dans le tube est inefficace et souvent insuffisant pour obtenir un environnement pur.

Éliminer les contaminants atmosphériques

L'air ambiant est principalement composé d'azote (~78 %) et d'oxygène (~21 %), avec des traces d'argon, de dioxyde de carbone et de vapeur d'eau. L'oxygène et la vapeur d'eau sont très réactifs à haute température et sont souvent les principaux contaminants que vous devez éliminer.

Prévenir les réactions chimiques indésirables

Pour de nombreuses applications en science des matériaux et en chimie, la présence d'oxygène peut entraîner une oxydation indésirable, modifiant fondamentalement votre échantillon et invalidant vos résultats. L'évacuation de la chambre élimine d'abord la grande majorité de ces molécules réactives.

Assurer la répétabilité de l'expérience

En commençant par un vide, puis en introduisant un gaz connu, vous créez une base cohérente et répétable pour chaque expérience. Cette discipline procédurale est essentielle pour comparer les résultats entre différentes exécutions et garantir la fiabilité de vos découvertes.

La procédure opérationnelle étape par étape

Suivre une séquence d'opérations stricte est essentiel pour la sécurité et le succès. Cette procédure peut être décomposée en six phases distinctes.

Phase 1 : Vérification du système et chargement de l'échantillon

Avant de commencer, assurez-vous que tous les joints et connexions sur les brides du tube du four sont propres et correctement installés. Placez votre échantillon à l'intérieur du tube, généralement au centre de la zone de chauffage, puis scellez solidement le tube. Un système étanche est non négociable.

Phase 2 : La mise sous vide (évacuation)

Connectez la pompe à vide à l'orifice de sortie de gaz du tube du four. Fermez l'entrée de gaz et ouvrez la vanne de la pompe. Laissez la pompe évacuer l'air du tube. Surveillez la pression à l'aide d'un manomètre jusqu'à ce qu'elle atteigne un niveau bas et stable.

Phase 3 : La purge (introduction de l'atmosphère)

Une fois que le vide cible est atteint, fermez la vanne de la pompe à vide. Maintenant, ouvrez lentement la vanne d'admission de gaz pour introduire l'atmosphère désirée (par exemple, Argon, Azote). N'ouvrez pas la vanne rapidement, car cela pourrait perturber votre échantillon et créer des turbulences.

Phase 4 : Répéter le cycle pour une grande pureté

Pour les applications standard, un seul cycle de pompage et de purge peut suffire. Cependant, pour les matériaux sensibles, il est conseillé de répéter les phases 2 et 3. Après la première purge, fermez l'admission de gaz, rouvrez la vanne de vide pour pomper le mélange gazeux, puis purgez à nouveau. La répétition de cette opération 3 à 5 fois augmente considérablement la pureté de l'atmosphère finale.

Phase 5 : Démarrage du programme de chauffage

Une fois l'atmosphère pure finale à l'intérieur du tube, vous pouvez commencer le processus de chauffage. Réglez la température cible et les vitesses de chauffage sur le contrôleur du four. Pendant le cycle de chauffage, vous pouvez soit maintenir une atmosphère statique et scellée, soit établir un flux de gaz continu et lent à travers le tube pour évacuer tous les produits de dégazage.

Phase 6 : Refroidissement et arrêt

Une fois l'expérience terminée, les éléments chauffants du four sont éteints. Il est crucial de laisser le four refroidir progressivement, souvent sous la même atmosphère contrôlée, pour éviter un choc thermique sur l'échantillon ou le tube du four et pour éviter de réintroduire de l'oxygène tant que l'échantillon est chaud.

Comprendre les pièges courants

Une procédure appropriée consiste autant à éviter les erreurs qu'à suivre les étapes. La conscience de ces problèmes est essentielle pour un fonctionnement sûr et efficace.

Risque de surpression

Ne jamais chauffer un tube complètement scellé sans mécanisme de décharge de pression. Lorsque le gaz à l'intérieur chauffe, sa pression augmentera considérablement (conformément à la loi des gaz parfaits). Utilisez toujours un barboteur à huile ou une soupape de sécurité sur la sortie pour éviter une accumulation de pression dangereuse qui pourrait briser le tube du four.

L'impact des fuites du système

Même une petite fuite dans un joint de bride introduira continuellement des contaminants atmosphériques dans votre tube. Cela compromet complètement l'objectif du cycle de pompage et de purge. Si vous ne parvenez pas à obtenir un bon vide, vérifiez tous les joints avant de continuer.

Débit de gaz par rapport à l'atmosphère statique

Décidez si votre expérience nécessite une atmosphère statique (scellée) ou dynamique (flux continu). Un flux continu est préférable pour éliminer les sous-produits d'une réaction, mais une atmosphère statique peut être nécessaire pour les processus sensibles aux courants de gaz.

Application à votre expérience

Votre procédure spécifique doit être adaptée à la sensibilité de vos matériaux et à vos objectifs expérimentaux.

- Si votre objectif principal est un processus de recuit standard : Un seul pompage approfondi suivi de l'introduction de l'atmosphère est souvent suffisant.

- Si vous travaillez avec des matériaux très sensibles à l'oxygène : Effectuez un minimum de 3 à 5 cycles de pompage et de purge pour obtenir l'environnement de haute pureté nécessaire.

- Si votre processus génère des sous-produits gazeux : Utilisez un débit continu et faible de votre atmosphère choisie pendant le chauffage pour balayer les contaminants hors de la zone de réaction.

Maîtriser cette procédure transforme le four d'un simple appareil de chauffage en un instrument de précision pour contrôler l'environnement chimique d'un matériau.

Tableau récapitulatif :

| Étape | Description | Considération clé |

|---|---|---|

| 1. Vérification du système et chargement de l'échantillon | Inspecter les joints, charger l'échantillon et sceller le tube | Assurer un système étanche pour la sécurité et la pureté |

| 2. Mise sous vide (Évacuation) | Utiliser une pompe à vide pour éliminer l'air du tube | Surveiller la pression jusqu'à l'atteinte d'un niveau bas et stable |

| 3. Purge (Introduction de l'atmosphère) | Introduire lentement le gaz désiré (ex. : Argon) | Éviter une ouverture rapide de la vanne pour ne pas perturber l'échantillon |

| 4. Répéter le cycle pour une grande pureté | Effectuer plusieurs cycles de pompage et de purge (3 à 5 fois) | Essentiel pour les matériaux sensibles à l'oxygène afin d'éliminer les contaminants |

| 5. Démarrer le programme de chauffage | Régler la température et les vitesses de chauffage sous atmosphère contrôlée | Choisir un flux statique ou continu en fonction des besoins expérimentaux |

| 6. Refroidissement et arrêt | Refroidir le four progressivement sous atmosphère | Prévenir le choc thermique et la réintroduction d'oxygène |

Prêt à élever vos expériences de laboratoire avec un contrôle précis de l'atmosphère ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris les fours à tube à vide, conçus pour divers laboratoires. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences uniques — garantissant la pureté, la répétabilité et la sécurité de vos processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos résultats expérimentaux !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision