Un four tubulaire programmable sert de réacteur de précision qui orchestre la conversion chimique des polymères organiques en céramiques inorganiques. Plus précisément, pour les revêtements Al/SiC, il maintient un environnement strictement contrôlé à 700 °C sous une atmosphère d'argon inerte. Cette configuration permet la transformation du polycarbosilane (PCS) en carbure de silicium (SiC) amorphe tout en empêchant simultanément l'oxydation de la matrice d'aluminium, résultant en une barrière composite de haute densité.

Point essentiel Le four tubulaire programmable n'est pas simplement un élément chauffant ; c'est un système de contrôle atmosphérique qui découple la haute température de l'oxydation. Sa fonction principale dans cette application est de permettre la pyrolyse des précurseurs en céramiques sans compromettre l'intégrité chimique du substrat métallique réactif.

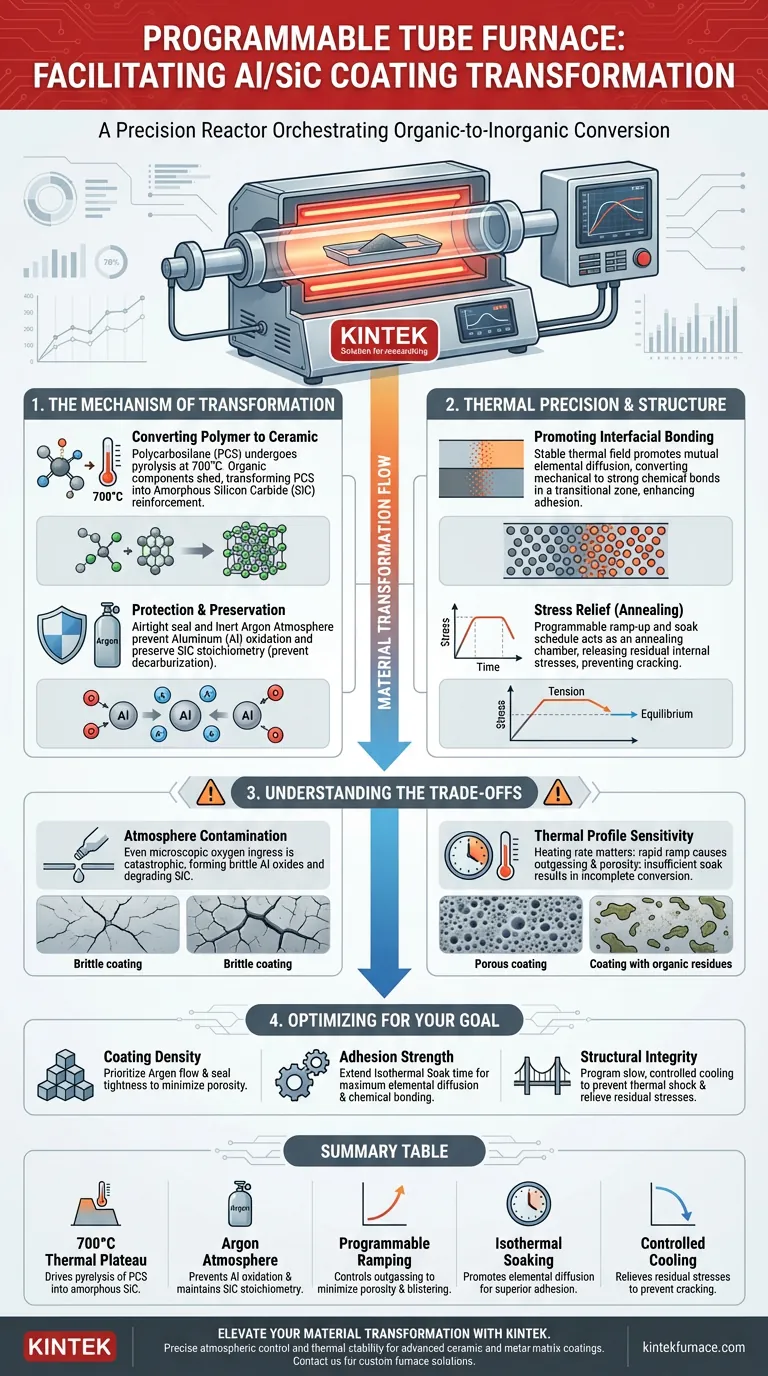

Le mécanisme de transformation des matériaux

Pour comprendre le rôle du four, il faut aller au-delà du simple chauffage et examiner l'ingénierie chimique qui se déroule à l'intérieur du tube.

Conversion du polymère en céramique

La transformation principale repose sur la conversion du polycarbosilane (PCS), un polymère organique, en un matériau inorganique.

Le four maintient le matériau à une température stable de 700 °C. À ce plateau thermique spécifique, le PCS subit une pyrolyse, perdant ses composants organiques. Ce processus transforme efficacement le polymère en céramique de carbure de silicium (SiC) amorphe, qui agit comme renfort dans le revêtement.

Protection par atmosphère inerte

Créer du SiC n'est que la moitié du travail ; protéger l'aluminium (Al) est l'autre moitié.

L'aluminium est très réactif à l'oxygène, surtout à haute température. Le four tubulaire utilise un joint étanche pour maintenir une atmosphère d'argon pure. Cet environnement inerte est non négociable, car il empêche l'entrée d'oxygène qui oxyderait autrement rapidement la poudre d'aluminium.

Préservation de la teneur en carbone

L'atmosphère inerte remplit une double fonction : elle protège l'aluminium et préserve le SiC.

Si de l'oxygène était présent, le carbure de silicium pourrait subir une décarburation (perte de carbone). En excluant l'oxygène, le four garantit que le SiC conserve sa stœchiométrie correcte. Il en résulte un composite métal-céramique chimiquement stable et structurellement dense.

Le rôle de la précision thermique et de la diffusion

Bien que la transformation principale soit chimique, l'application physique de la chaleur joue un rôle structurel critique.

Promotion de la liaison interfaciale

Un four programmable assure un champ thermique stable, essentiel à la diffusion.

En s'appuyant sur les principes observés dans les traitements thermiques sous vide, l'environnement à haute température favorise la diffusion mutuelle des éléments. Cela contribue à convertir les liaisons mécaniques entre les particules en liaisons chimiques plus solides. Dans le contexte de l'Al/SiC, cela conduit à une "zone de liaison de transition" qui améliore considérablement l'adhérence et réduit le risque de décollement (écaillage) du revêtement.

Soulagement des contraintes

Les revêtements appliqués par pulvérisation ou trempage contiennent souvent des contraintes internes résiduelles.

En respectant un programme de montée en température et de maintien contrôlé, le four agit comme une chambre de recuit. Ce cycle thermique permet aux phases internes du revêtement d'atteindre l'équilibre, libérant les contraintes résiduelles qui pourraient autrement entraîner des fissures ou des défaillances prématurées.

Comprendre les compromis

Bien que le four tubulaire soit un outil puissant, il nécessite un contrôle rigoureux du processus pour éviter les défauts.

Le risque de contamination atmosphérique

La fiabilité du système dépend entièrement de l'intégrité du joint étanche. Même une fuite microscopique dans le tube ou la bride peut introduire de l'oxygène.

Dans un processus Al/SiC, l'entrée d'oxygène est catastrophique. Elle conduit à la formation d'oxydes d'aluminium fragiles plutôt qu'à la matrice métallique souhaitée, et elle dégrade le renforcement céramique.

Sensibilité du profil thermique

L'aspect "programmable" du four est essentiel car la vitesse de chauffage est aussi importante que la température finale.

Une montée en température trop rapide peut provoquer un dégazage rapide des solvants organiques du PCS, entraînant une porosité ou un cloquage dans le revêtement. Inversement, des temps de maintien insuffisants à 700 °C peuvent entraîner une conversion incomplète du polymère, laissant des résidus organiques faibles au lieu de céramiques inorganiques solides.

Faire le bon choix pour votre objectif

Lors de la configuration de vos protocoles de four pour les revêtements Al/SiC, alignez vos paramètres sur vos objectifs d'ingénierie spécifiques.

- Si votre objectif principal est la densité du revêtement : Privilégiez l'intégrité du flux d'argon et l'étanchéité du joint pour minimiser absolument la porosité causée par l'oxydation ou la décarburation.

- Si votre objectif principal est la résistance à l'adhérence : Prolongez le temps de maintien isotherme à la température maximale pour maximiser la diffusion élémentaire et la formation d'une zone de liaison chimique.

- Si votre objectif principal est l'intégrité structurelle : Programmez une rampe de refroidissement lente et contrôlée pour éviter les chocs thermiques et garantir que les contraintes résiduelles sont entièrement soulagées avant que la pièce n'atteigne la température ambiante.

En fin de compte, le four tubulaire programmable transforme un mélange de poudres et de polymères en un composite unifié haute performance en régissant strictement la chimie de l'environnement de chauffage.

Tableau récapitulatif :

| Composant du processus | Rôle dans la transformation Al/SiC |

|---|---|

| Plateau thermique de 700 °C | Déclenche la pyrolyse du polycarbosilane (PCS) en carbure de silicium (SiC) amorphe |

| Atmosphère d'argon | Prévient l'oxydation de l'aluminium et maintient la stœchiométrie correcte du SiC |

| Montée en température programmable | Contrôle le dégazage pour minimiser la porosité et éviter le cloquage du revêtement |

| Maintien isotherme | Favorise la diffusion élémentaire pour une liaison chimique et une adhérence supérieures |

| Refroidissement contrôlé | Soulage les contraintes internes résiduelles pour éviter les fissures et le décollement |

Élevez votre transformation de matériaux avec KINTEK

Un contrôle atmosphérique précis et une stabilité thermique font la différence entre une couche fragile et un composite haute densité. KINTEK fournit des systèmes leaders de l'industrie tubulaires, à muffles, sous vide et CVD conçus pour les exigences rigoureuses de la recherche avancée sur les revêtements céramiques et à matrice métallique.

Nos équipes d'experts en R&D et en fabrication offrent des solutions de fours haute température entièrement personnalisables, adaptées à vos profils de chauffage et à vos exigences en matière de gaz. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques de projet et découvrir comment KINTEK peut optimiser les performances de votre laboratoire.

Guide Visuel

Références

- María Fernanda Valerio-Rodríguez, Eddie López‐Honorato. Composite coatings from polycarbosilane derived SiC and Al/SiC cermet active fillers as protective barriers against steel corrosion. DOI: 10.1007/s12633-024-03115-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire à haute température forme-t-il du carbone poreux dopé à l'azote (RMF) ? Guide de synthèse thermique de précision

- Pourquoi un flux continu d'azote est-il requis dans un four tubulaire fermé lors de la synthèse en phase solide de précurseurs de LiMnO2 ?

- Comment un four tubulaire facilite-t-il la conversion du ZIF67/MXene en CoS@C/MXene ? Maîtriser la synthèse thermique

- Quelles sont les capacités d'atmosphère contrôlée d'un four tubulaire ? Débloquez un contrôle précis des gaz pour votre laboratoire

- Quel rôle joue un four tubulaire à haute température dans la synthèse de Pt/MoS2 ? Maîtriser l'ingénierie des défauts au niveau atomique

- Quels sont les inconvénients des fours à tubes en corindon ?Principales limites à prendre en compte

- Pourquoi un four tubulaire à haute température est-il utilisé pour l'oxydation des plaquettes de silicium ? Optimisez votre production de nanoparticules de cobalt

- À quoi sert l'isolation dans un four tubulaire de 70 mm ?Maximiser l'efficacité et la précision