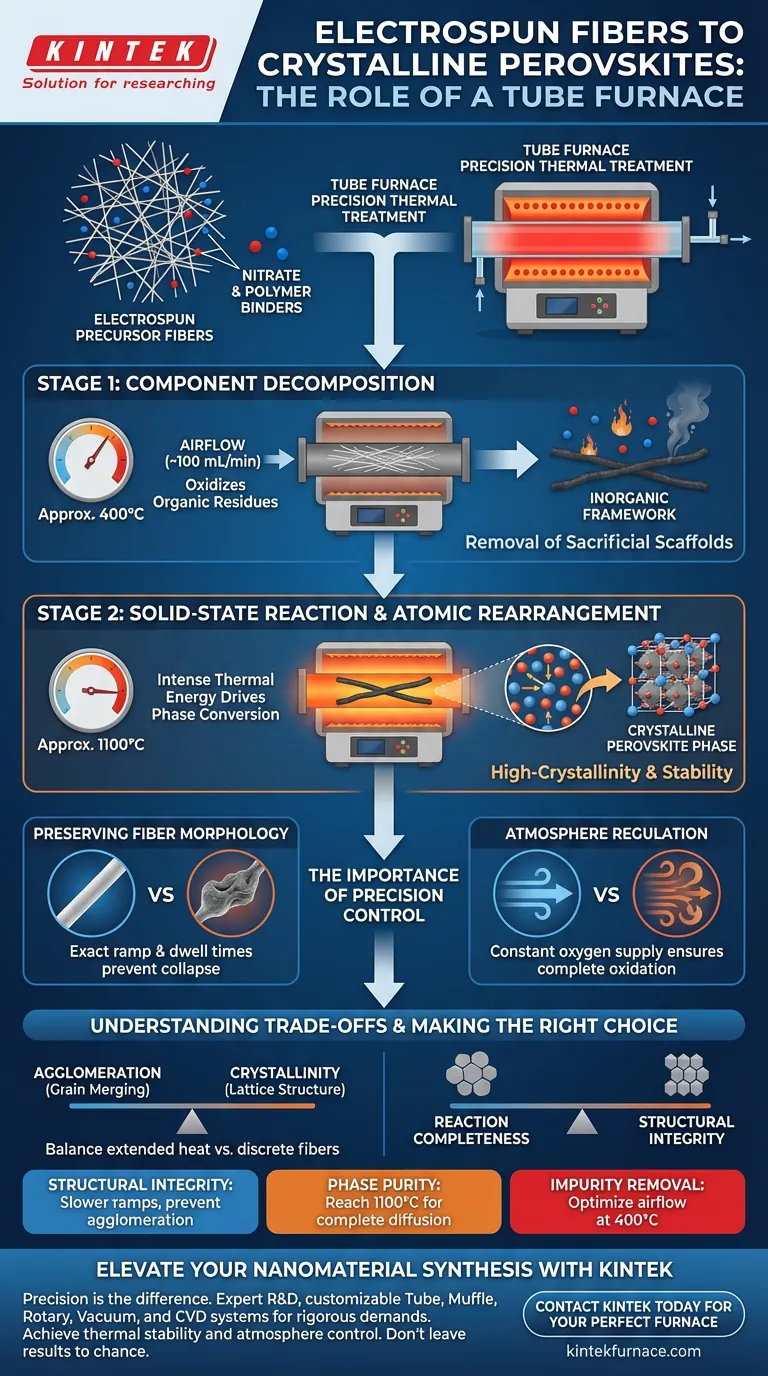

Un four tubulaire de laboratoire à haute température sert de récipient de réaction essentiel pour transformer les fibres précurseurs électrotissées en pérovskites cristallines fonctionnelles. En fournissant un environnement thermique précisément contrôlé, il exécute un processus en deux étapes qui élimine les échafaudages organiques et entraîne un réarrangement atomique sans détruire la structure délicate des fibres.

Le four tubulaire permet un traitement thermique séquentiel : décomposition des liants nitrate et polymère à des températures modérées (environ 400°C) avant de monter à des températures élevées (environ 1100°C) pour cristalliser la phase pérovskite.

Le Mécanisme de Transformation

La conversion d'une fibre électrotissée brute en une pérovskite cristalline n'est pas un événement de chauffage unique. Elle nécessite un profil thermique distinct et multiphasique qu'un four tubulaire est spécialement conçu pour gérer.

Étape 1 : Décomposition des Composants

La première fonction essentielle du four est l'élimination des composants "sacrificiels".

À des températures d'environ 400°C, le four facilite la décomposition des sels de nitrate et des composants polymères utilisés pour créer la solution de fibre initiale.

Cette étape doit se dérouler dans un environnement d'air pour oxyder et éliminer efficacement ces résidus organiques, ne laissant que le cadre inorganique.

Étape 2 : Réaction à l'État Solide

Une fois les matières organiques éliminées, le matériau nécessite une énergie thermique intense pour atteindre sa phase finale.

Le four augmente la température à environ 1100°C pour initier une réaction à l'état solide.

À cette température ultra-élevée, les précurseurs se convertissent en la phase pérovskite cristalline définitive.

Réarrangement Atomique

La chaleur élevée soutenue favorise le réarrangement nécessaire des atomes du réseau.

Cette diffusion permet au matériau d'atteindre une structure de haute cristallinité, essentielle à la stabilité du matériau et à ses capacités de libération d'oxygène.

L'Importance du Contrôle de Précision

Le principal défi lors de la calcination des nanofibres est d'empêcher la structure de s'effondrer en poudre ou en une masse fusionnée.

Préservation de la Morphologie des Fibres

La haute précision du four tubulaire garantit que la rampe thermique et les temps de maintien sont exacts.

Ce contrôle est essentiel pour maintenir la morphologie des fibres (la forme et la structure) tout au long du changement de phase drastique.

Si la température fluctue ou si la rampe est trop agressive, les fibres peuvent fondre ou se casser ; un contrôle précis préserve la surface spécifique élevée générée par l'électrotissage.

Régulation de l'Atmosphère

Les fours tubulaires offrent un contrôle supérieur de l'atmosphère de réaction par rapport aux fours à muffle standard.

Ils peuvent maintenir un débit d'air précis (par exemple, 100 ml par minute), ce qui garantit la présence d'oxygène suffisant pour la décomposition initiale et la formation ultérieure des phases d'oxyde.

Comprendre les Compromis

Bien que les fours tubulaires à haute température soient la norme pour cette synthèse, il existe des risques inhérents aux paramètres de traitement thermique.

Agglomération vs. Cristallinité

Il existe un équilibre délicat entre l'obtention d'une cristallinité élevée et le maintien de fibres discrètes.

Un traitement thermique prolongé à haute température (supérieure à 1000°C) améliore la structure du réseau mais augmente le risque d'agglomération des grains.

Si les grains fusionnent excessivement, les avantages uniques de la structure nanofibre – en particulier son rapport surface/volume élevé – sont diminués.

Complétude de la Réaction vs. Intégrité Structurelle

Des temps de maintien insuffisants ou des températures inférieures à la plage optimale de 1100°C peuvent préserver parfaitement la forme des fibres mais entraîner une transformation de phase incomplète.

Cela laisse le matériau avec des précurseurs résiduels ou une faible cristallinité, ce qui entrave considérablement les performances dans les cycles redox.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité de votre four tubulaire à haute température pour les fibres de pérovskite, vous devez aligner votre protocole de chauffage sur les exigences spécifiques de votre matériau.

- Si votre objectif principal est l'Intégrité Structurelle : Privilégiez des vitesses de rampe plus lentes et des températures maximales précises pour éviter l'agglomération des grains et préserver la morphologie des fibres.

- Si votre objectif principal est la Pureté de Phase : Assurez-vous que le four atteint et maintient le seuil de 1100°C pour favoriser la diffusion atomique complète et le réarrangement du réseau.

- Si votre objectif principal est l'Élimination des Impuretés : Optimisez le débit d'air pendant l'étape de maintien à 400°C pour oxyder et évacuer complètement tous les résidus de nitrate et de polymère.

Le succès repose sur l'utilisation de la précision du four pour équilibrer la destruction des matières organiques avec la construction du réseau cristallin.

Tableau Récapitulatif :

| Phase du Processus | Plage de Température | Fonction Principale | Résultat Clé |

|---|---|---|---|

| Décomposition des Composants | Environ 400°C | Oxydation des nitrates et des liants polymères | Élimination des échafaudages sacrificiels organiques |

| Réaction à l'État Solide | Environ 1100°C | Application d'énergie thermique intense | Conversion en phase cristalline définitive |

| Réarrangement Atomique | Chaleur élevée soutenue | Diffusion des atomes du réseau | Haute cristallinité et stabilité structurelle |

| Contrôle de l'Atmosphère | Débit d'air constant | Apport d'oxygène contrôlé | Oxydation complète des résidus |

Élevez Votre Synthèse de Nanomatériaux avec KINTEK

La précision fait la différence entre une structure effondrée et une pérovskite cristalline haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes tubulaires, à muffle, rotatifs, sous vide et CVD – tous entièrement personnalisables pour répondre aux exigences rigoureuses de votre recherche en laboratoire.

Que vous augmentiez la production de fibres électrotissées ou que vous affiniez des transformations de phase complexes, nos fours à haute température offrent la stabilité thermique et le contrôle de l'atmosphère nécessaires au succès. Ne laissez pas vos résultats au hasard.

Contactez KINTEK dès aujourd'hui pour trouver le four parfait pour vos besoins uniques.

Guide Visuel

Références

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le rôle d'un collecteur cyclonique dans la récupération d'échantillons dans un DTF ? Améliorer la précision de l'analyse des résidus solides

- Quelles sont les applications d'un four tubulaire de laboratoire dans la recherche en physique ? Déverrouillez des expériences de haute température de précision

- Comment le recuit à l'air dans un four tubulaire améliore-t-il les performances des nanobâtonnets de TiO2 ? Amélioration de la cristallinité et de la conductivité

- Pourquoi un four à tube programmable sous atmosphère d'azote doit-il être utilisé pour le Bi2Se3 ? Optimisez vos couches minces

- Pourquoi un four tubulaire est-il essentiel pour le traitement de réduction du Y-NiMo/MoO2-x ? Master Precision Synthesis

- Quel rôle les fours tubulaires multi-zones jouent-ils dans la recherche sur les nouvelles énergies ? Débloquez un contrôle thermique précis pour l'innovation

- Pourquoi les fours tubulaires sont-ils considérés comme essentiels pour la recherche scientifique ? Maîtrisez un contrôle précis des hautes températures

- Quel rôle le four tubulaire haute température joue-t-il dans la synthèse du Sr3Al2O6 ? Obtenir une pureté de phase à 1300°C