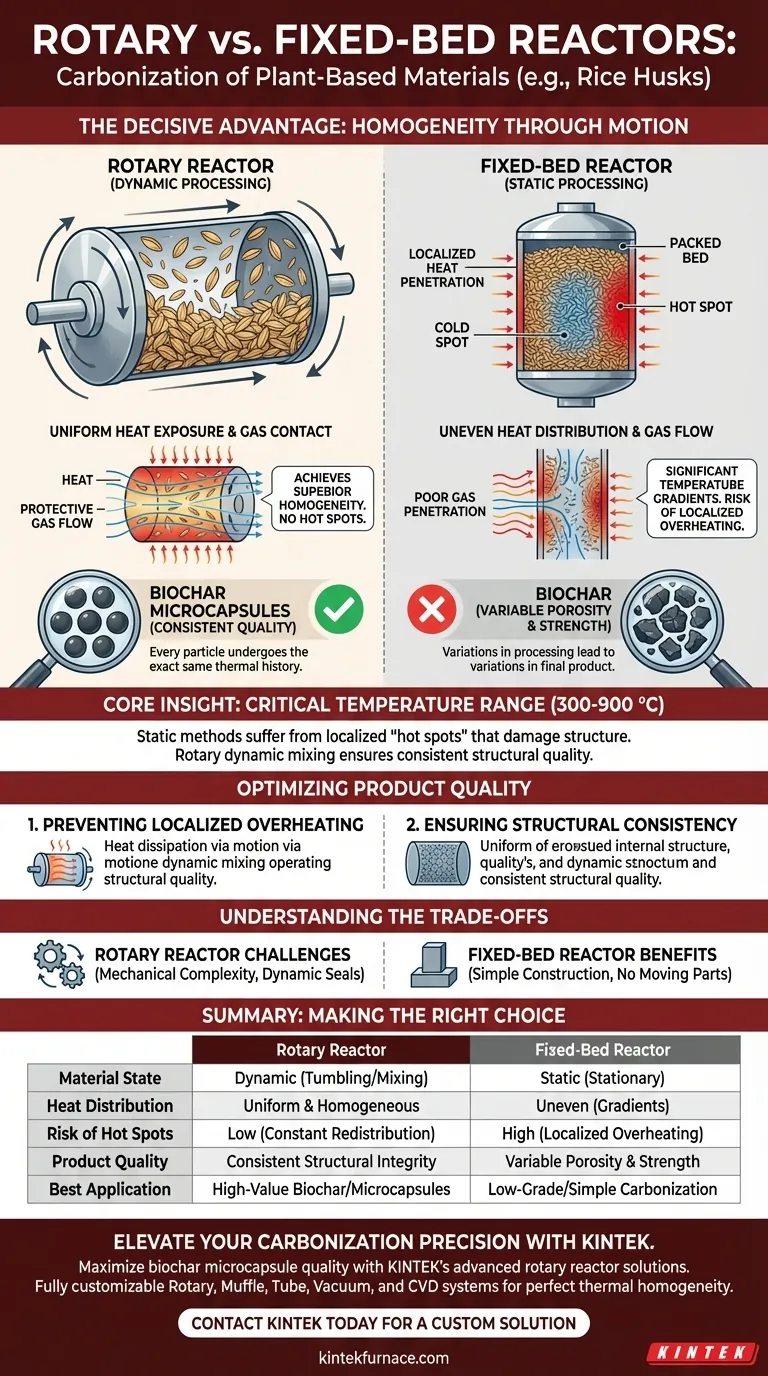

L'avantage décisif d'un réacteur rotatif par rapport à un réacteur à lit fixe pour la carbonisation des balles de riz réside dans sa capacité à obtenir une homogénéité supérieure grâce à un mouvement mécanique continu. Alors qu'un réacteur à lit fixe maintient le matériau statique — entraînant souvent une distribution inégale de la chaleur — un réacteur rotatif fait culbuter la biomasse, assurant une exposition uniforme à la chaleur et aux gaz protecteurs.

Idée clé : Dans la plage de température critique de 300 à 900 °C, les méthodes de traitement statique souffrent souvent de "points chauds" localisés qui endommagent la structure du produit. Un réacteur rotatif résout ce problème en mélangeant dynamiquement la matière première, garantissant que chaque particule subit exactement la même histoire thermique pour produire des microcapsules de biochar de qualité structurelle constante.

La mécanique de l'uniformité

La limite du traitement statique

Dans un réacteur à lit fixe standard, la biomasse (telle que les balles de riz) reste stationnaire tout au long du processus. La chaleur doit pénétrer le matériau par conduction, ce qui est souvent inefficace dans les fibres végétales poreuses.

Cette disposition statique entraîne fréquemment des gradients de température importants. Le matériau le plus proche de la source de chaleur peut brûler ou surchauffer, tandis que le matériau au centre peut rester sous-traité.

Obtenir un contact dynamique

Le réacteur rotatif introduit un mécanisme de rotation continue. Cela crée un mouvement de culbutage qui redistribue constamment les balles de riz dans la chambre.

Selon les observations techniques, ce mouvement assure un "contact approfondi" entre trois éléments critiques : la matière première, la source de chaleur et le gaz protecteur. Cette interaction est pratiquement impossible à réaliser dans un lit fixe et compacté.

Optimisation de la qualité du produit

Prévention de la surchauffe localisée

L'un des risques les plus importants dans la carbonisation est la surchauffe localisée. Dans un lit fixe, la chaleur piégée peut dégrader la biomasse au-delà du point de carbonisation souhaité, détruisant efficacement la microstructure.

Le mélange dynamique du réacteur rotatif empêche efficacement cela. En déplaçant constamment les particules, la chaleur est dissipée uniformément, garantissant qu'aucune section d'un lot n'est exposée à des températures excessives pendant des périodes prolongées.

Assurer la cohérence structurelle

Pour les applications impliquant des microcapsules de biochar, la structure interne de la balle carbonisée est primordiale. Les variations de traitement entraînent des variations de porosité et de résistance du produit final.

Le processus rotatif garantit la "cohérence structurelle". Comme le mouvement de culbutage élimine la carbonisation inégale, le biochar résultant présente une qualité uniforme difficile à reproduire dans les systèmes statiques.

Comprendre les compromis

Complexité mécanique

Bien que le réacteur rotatif offre une qualité de produit supérieure, il introduit une complexité mécanique. Les réacteurs à lit fixe n'ont pas de pièces mobiles, ce qui les rend plus simples à construire et à entretenir.

Étanchéité et contrôle de l'atmosphère

Les réacteurs rotatifs nécessitent des joints dynamiques pour maintenir l'atmosphère de gaz protecteur pendant que le tambour tourne. Cela ajoute une couche de difficulté d'ingénierie par rapport au récipient statique scellé d'un réacteur à lit fixe.

Faire le bon choix pour votre objectif

Lors de la sélection d'un type de réacteur pour la carbonisation d'origine végétale, alignez votre choix sur vos exigences spécifiques en matière de produit :

- Si votre objectif principal est la cohérence du produit : Choisissez le réacteur rotatif pour assurer un transfert de chaleur uniforme et des microcapsules de biochar de haute qualité et structurellement solides.

- Si votre objectif principal est la simplicité du système : Un réacteur à lit fixe peut suffire pour des applications de moindre qualité où de légères variations de carbonisation sont acceptables.

En fin de compte, pour les microcapsules de biochar de grande valeur où l'intégrité structurelle est non négociable, le mélange dynamique d'un réacteur rotatif est la solution technique supérieure.

Tableau récapitulatif :

| Caractéristique | Réacteur rotatif | Réacteur à lit fixe |

|---|---|---|

| État du matériau | Dynamique (Culbutage/Mélange) | Statique (Stationnaire) |

| Distribution de la chaleur | Uniforme et homogène | Inégale (Gradients de température) |

| Risque de points chauds | Faible (Redistribution constante) | Élevé (Surchauffe localisée) |

| Qualité du produit | Intégrité structurelle cohérente | Porosité et résistance variables |

| Meilleure application | Biochar/Microcapsules de grande valeur | Carbonisation simple/de faible qualité |

Élevez la précision de votre carbonisation avec KINTEK

Maximisez la qualité de vos microcapsules de biochar avec les solutions de réacteurs rotatifs avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes rotatifs, à moufle, tubulaires, sous vide et CVD — tous entièrement personnalisables pour répondre à vos besoins spécifiques en laboratoire ou industriels à haute température.

Ne vous contentez pas de résultats inégaux. Laissez nos experts vous aider à concevoir un système qui assure une homogénéité thermique et une cohérence structurelle parfaites pour vos matériaux d'origine végétale.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Alibek Mutushev, Dauren Mukhanov. Development and application of microcapsules based on rice husk and metallurgical sludge to improve soil fertility. DOI: 10.1038/s41598-024-73329-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du four rotatif ? Un guide pour une uniformité de processus supérieure

- Comment un four rotatif à chauffage indirect diffère-t-il d'un four à chauffage direct ? Choisissez le bon four pour votre procédé

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment les fours de gazéification et de pyrolyse de la biomasse extraient-ils l'hydrogène ? Libérez de l'énergie de grande valeur à partir des déchets organiques

- Quels types de réactions peuvent être effectuées dans un four rotatif ? Découvrez des solutions polyvalentes de traitement thermique

- Quels types de matériaux sont couramment traités dans les fours rotatifs à chauffage indirect ? Idéal pour les matériaux de haute pureté et sensibles

- Quels types d'éléments chauffants sont couramment utilisés dans les fours à tube rotatif ? Optimisez votre traitement thermique

- Dans quelles industries les fours rotatifs sont-ils couramment utilisés ? Essentiel pour un traitement thermique uniforme