À la base, un four rotatif est un réacteur thermique très polyvalent capable de faciliter un large éventail de transformations chimiques et physiques. Les principaux types de réactions comprennent la calcination, le frittage, la désorption thermique, le grillage réducteur et l'incinération. Ces processus ne sont pas mutuellement exclusifs et se déroulent souvent en séquence à l'intérieur du four pour convertir les matières premières en un produit final souhaité.

Un four rotatif se comprend mieux non pas par une seule réaction, mais par sa capacité à exécuter une séquence de transformations thermiques avec une uniformité exceptionnelle. Sa caractéristique principale — le culbutage continu du matériau — garantit que chaque particule reçoit un traitement thermique constant, ce qui est la clé pour produire un produit homogène et de haute qualité à l'échelle industrielle.

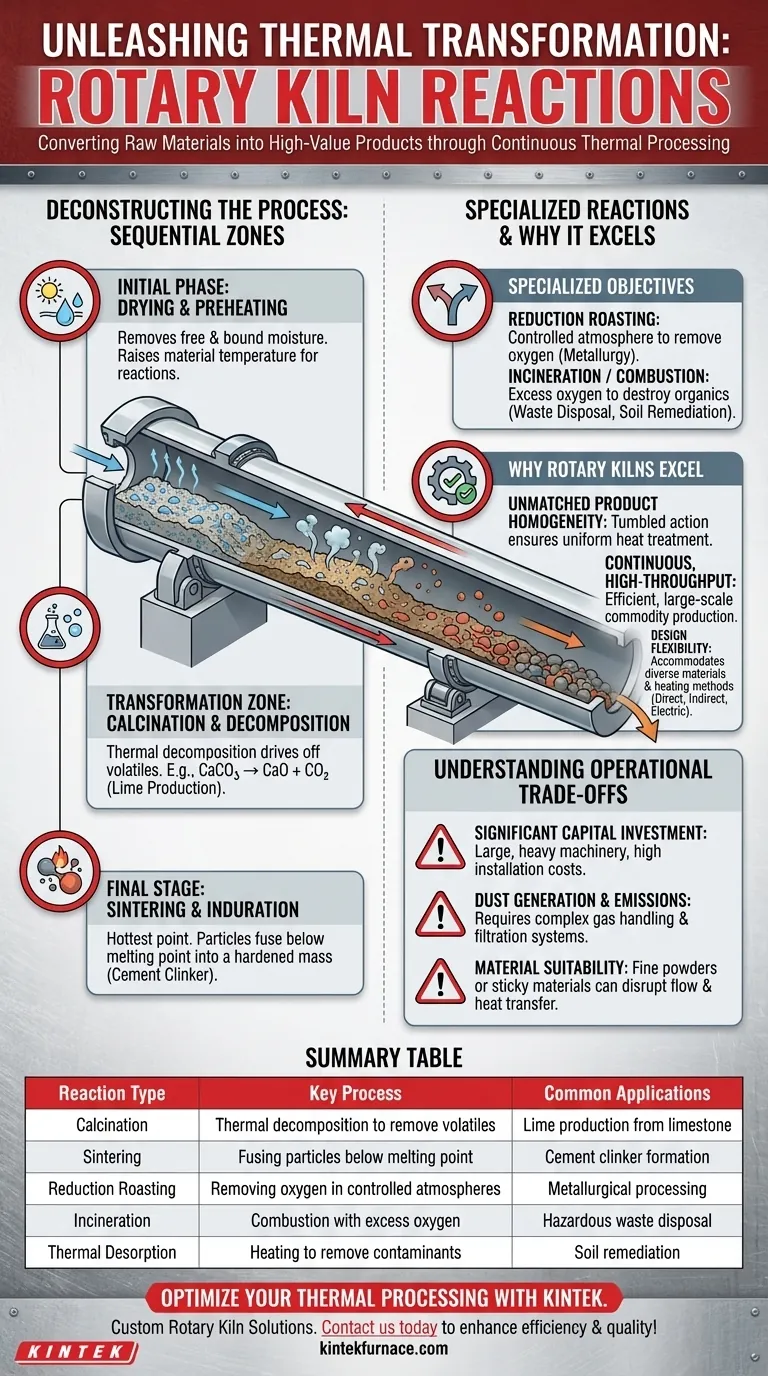

Déconstruire le processus thermique

La puissance d'un four rotatif réside dans sa capacité à créer différentes zones de température le long de sa longueur, permettant aux matériaux de subir une série de changements en un seul passage continu.

La phase initiale : Séchage et préchauffage

Avant que toute réaction chimique puisse avoir lieu, l'humidité libre et liée doit être éliminée. Lorsque le matériau entre dans le four, la zone initiale est dédiée au séchage et à l'élévation de la température du matériau jusqu'au point où les réactions primaires peuvent commencer.

La zone de transformation : Calcination et décomposition

La calcination est l'une des réactions les plus courantes dans un four rotatif. C'est un processus de décomposition thermique qui élimine un composant volatil d'un solide.

Un exemple classique est la production de chaux à partir de calcaire, où une chaleur élevée chasse le dioxyde de carbone (CO2) du carbonate de calcium (CaCO3) pour produire de l'oxyde de calcium (CaO).

L'étape finale : Frittage et induration

Le frittage, ou induration, se produit au point le plus chaud du four. Ce processus chauffe les matériaux juste en dessous de leur point de fusion, provoquant la fusion des particules individuelles en une masse unique et durcie.

C'est la réaction critique dans la production de ciment, où un mélange précis de matières premières est fritté pour former du "clinker", le composant fondamental du ciment.

Réactions spécialisées : Grillage et combustion

Les fours rotatifs sont également utilisés pour des objectifs chimiques plus spécifiques. Le grillage réducteur utilise une atmosphère contrôlée pour éliminer l'oxygène des oxydes métalliques, une étape clé dans de nombreux circuits métallurgiques.

Inversement, l'incinération et la combustion organique utilisent un excès d'oxygène pour détruire complètement les composés organiques, rendant les fours essentiels pour l'élimination des déchets dangereux et la dépollution des sols.

Pourquoi un four rotatif excelle dans ces réactions

La conception d'un four rotatif est particulièrement adaptée à l'exécution de ces tâches thermiques de manière efficace et constante à grande échelle.

Homogénéité inégalée du produit

La rotation lente et constante de l'enveloppe du four culbute continuellement le lit de matériau. Cette action de mélange élimine les points chauds et garantit que chaque particule est exposée au même profil de température, ce qui permet d'obtenir un produit final très uniforme et homogène.

Traitement continu à haut débit

Contrairement aux fours discontinus, les fours rotatifs fonctionnent en continu. La matière première est constamment introduite à une extrémité tandis que le produit fini est déchargé à l'autre, permettant des débits énormes essentiels pour la production de produits de base.

Flexibilité de conception et de processus

Les fours peuvent être conçus pour s'adapter à une vaste gamme de matériaux et d'exigences de processus. Ils peuvent être chauffés directement avec une flamme ou indirectement, et même utiliser un chauffage électrique pour des applications spécialisées dans les industries chimiques et des métaux non ferreux.

Comprendre les compromis opérationnels

Bien que puissant, un four rotatif n'est pas la solution universelle pour tous les traitements thermiques. Comprendre ses limites est essentiel pour une application appropriée.

Investissement en capital significatif

Les fours rotatifs sont de grandes machines industrielles robustes. Le coût d'investissement initial, ainsi que les dépenses de fondation et d'installation, sont substantiels et doivent être justifiés par une production à grand volume.

Génération de poussière et contrôle des émissions

L'action de culbutage qui assure l'homogénéité génère intrinsèquement de la poussière. Par conséquent, tous les systèmes de fours rotatifs nécessitent des systèmes sophistiqués de traitement des gaz et de filtration pour capturer les particules et contrôler les émissions, ce qui ajoute à leur complexité et à leur coût.

Adéquation des matériaux

Le processus repose sur l'écoulement et le culbutage corrects du matériau. Les poudres extrêmement fines et légères peuvent être entraînées dans le gaz de traitement, tandis que les matériaux collants ou visqueux peuvent former des grumeaux et des revêtements sur la paroi du four, perturbant l'écoulement et le transfert de chaleur.

Faire le bon choix pour votre objectif

Le choix de la configuration de processus correcte dépend entièrement du résultat souhaité.

- Si votre objectif principal est de produire un produit minéral comme la chaux ou le ciment : Vous vous appuierez sur la calcination et le frittage pour transformer chimiquement et physiquement les matières premières en un nouveau produit durci.

- Si votre objectif principal est l'assainissement environnemental : Votre processus sera axé sur la désorption thermique ou l'incinération pour détruire de manière fiable les contaminants organiques dans le sol ou les déchets.

- Si votre objectif principal est le traitement métallurgique : Vous utiliserez probablement le grillage réducteur dans une atmosphère contrôlée pour préparer chimiquement les oxydes métalliques en vue des étapes ultérieures.

- Si votre objectif principal est de créer des agrégats de construction légers : Vous utiliserez un réglage thermique rapide et une induration pour dilater et durcir des matériaux comme l'argile ou le schiste.

Comprendre ces types de réactions fondamentales vous permet d'utiliser le four rotatif non seulement comme un équipement, mais comme un outil précis pour la transformation des matériaux.

Tableau récapitulatif :

| Type de réaction | Processus clé | Applications courantes |

|---|---|---|

| Calcination | Décomposition thermique pour éliminer les substances volatiles | Production de chaux à partir de calcaire |

| Frittage | Fusion de particules en dessous du point de fusion | Formation de clinker de ciment |

| Grillage réducteur | Élimination de l'oxygène en atmosphère contrôlée | Traitement métallurgique |

| Incinération | Combustion avec excès d'oxygène | Élimination des déchets dangereux |

| Désorption thermique | Chauffage pour éliminer les contaminants | Dépollution des sols |

Prêt à optimiser votre traitement thermique avec une solution de four rotatif sur mesure ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, à tube, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales et industrielles uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température